МОДЕЛЬНЫЕ МАССЫ ДЛЯ ПРОИЗВОДСТВА ВОСКОВЫХ МОДЕЛЕЙ

Качество поверхности и точность геометрии отливки, получаемой методом литья по выплавляемым моделям, во многом зависит от качества применяемых модельных масс.

С нашего склада в Москве "Вакуумтех" поставляет модельные массы американской компании «Киндт-Коллинз» (Kindt-Collins Company, LLC), отлично зарекомендовавшей себя на всемирном рынке производителей модельных масс. Все модельные массы «Киндт-Коллинз» изготавливаются на недавно модернизированном заводе компании в г. Кливленд, штат Огайо.

Процесс приготовления массы происходит под управлением компьютера, что позволяет получать модельные массы высокого качества с повторяемостью характеристик от партии к партии. Все без исключения исходные материалы подвергаются тщательному входному контролю в современной лаборатории компании. Все модельные массы контролируются по целому ряду параметров по методикам ICI, ASTM, и по собственным методикам компании. Компания «Киндт-Коллинз» (Kindt-Collins Company, LLC) сертифицирована на соответствие стандартам ISO 9001:2000.

Компания «Киндт-Коллинз» производит полный спектр модельных масс, необходимых в современном литейном производстве, среди которых:

- Модельные массы для получения моделей;

- Модельные массы для литниковых систем;

- Клейкий воск для сборки модельных блоков;

- Модельные массы для заделки дефектов;

- Массы для отделки стыков модельных блоков;

- Модельная масса PROTOWAX для прототипирования методом механической обработки

- Водно-растворимые массы для выполнения вставок

- Листовой воск на липкой основе

Модельные массы «Киндт-Коллинз» используются производителями литья в авиационной, автомобильной, ортопедической, и прочих отраслях промышленности по всему миру.

МАТЕРИАЛЫ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ

Одним из главных, если не самым главным фактором, оказывающим влияние на получение качественной отливки, является керамическая оболочковая форма.

Качество керамической формы во многом зависит от качества связующего и огнеупорных материалов, использованных при изготовлении керамических форм.

"Вакуумтех" является официальным дистрибьютором на территории России компаний «Рэнсом энд Рэндолф» (Ransom & Randolph) и «Трейбахер Индустрие АГ» (Treibacher Industrie AG) - ведущих производителей материалов для изготовления керамических оболочковых форм, отлично зарекомендовавших себя на всемирном рынке.

Поставка материалов осуществляется с нашего склада в Москве.

Связующие для формирования первых слоев.

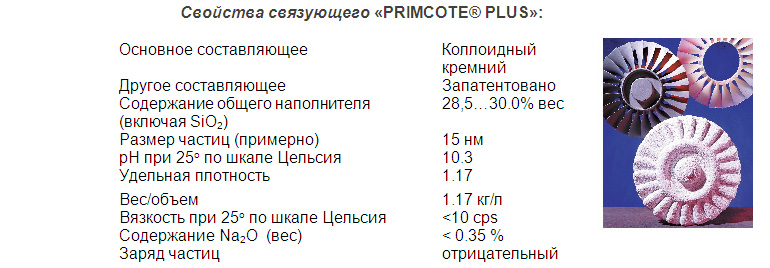

Связующее «Primcote® PLUS».

Связующее на водной основе для повышения качества керамических форм.

Связующее «Primcote® PLUS» - это наиболее распространенное в сфере литья по выплавляемым моделям связующее для первых слоев на основе коллоидного кремния.

Связующее «Primcote® PLUS» было специально разработано, чтобы свести к минимуму деформацию и растрескивание первых слоев керамических форм. Связующее «Primcote® PLUS» обеспечивает более быстрое высыхание первых слоев при более низкой влажности и повышенной циркуляции воздуха.

В отличие от суспензий на основе обычных связующих, суспензии на основе «Primcote® PLUS» не пересушиваются.

Связующее «Primcote® PLUS» содержит смачивающие добавки, добавки препятствующие гелеобразованию, а также индикатор цвета, позволяющий контролировать высыхание формы. Связующее совместимо с обычными огнеупорными наполнителями и стандартным оборудованием для производства керамических форм.

Связующее «Primcote® PLUS» - это лучшее связующее для первых слоев вне зависимости от технологической сложности или простоты изготавливаемой отливки.

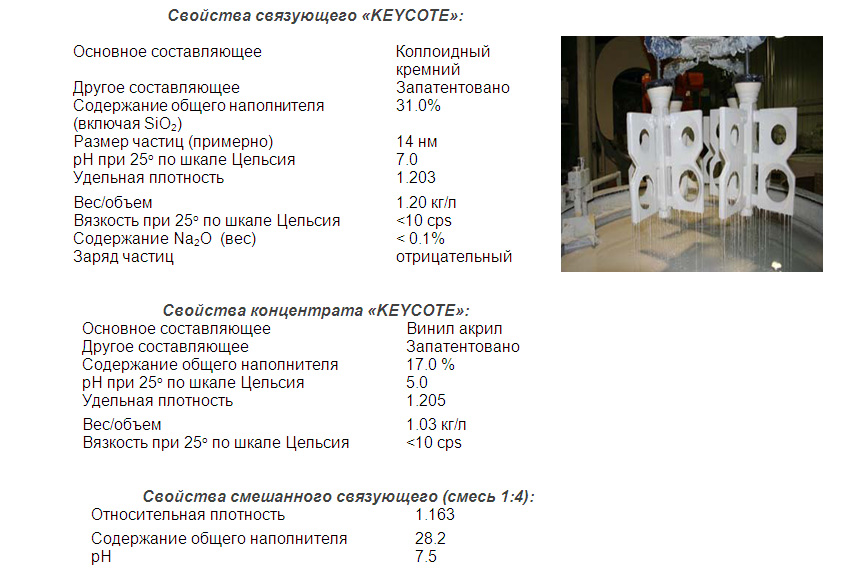

Связующее «Keycote®». Новое и Улучшенное.

Связующее «KEYCOTE» с улучшенными смачивающими характеристиками и длительной антимикробной защитой, представляет собой независящую от pH-фактора составляющую суспензии для первичных слоев.

Преимущества связующего «KEYCOTE»:

- Длительный срок живучести суспензии. Снижение затрат на сырье и трудозатрат, связанных с восстановлением испорченных или загустевших суспензий.

- Экономия времени и расходов на стабилизацию технологических параметров суспензии, уменьшение требований к корректировке состава и обслуживания.

- Высокие склеивающие свойства с модельными восками, благодаря чему уменьшается количество дефектов на поверхности отливок, и снижаются расходы, связанные с необходимостью доработки и восстановления изделий.

- Превосходные смачивающие характеристики.

Связующее «KEYCOTE» - это система, состоящая из двух частей: связующее и концентрат. При приготовлении суспензии концентрат и связующее смешиваются в соотношении 1:4.

Связующее «KEYCOTE» не изменяется под воздействием различных значений pH-фактора. Значение рH-фактора вновь приготовленной суспензии обычно остается нейтральным, составляя 7,5. Со временем кислые компоненты суспензии, такие как циркон и алюминат кобальта, приведут к понижению этого значения. Тем не менее, подобное падение рH-фактора не повлияет на однородность суспензии, приготовленной на основе связующего «KEYCOTE». Связующее разработано таким образом, чтобы изменение рH-фактора никаким образом не сказалось на его рабочих характеристиках.

В целях поддержания качества суспензии потребуется лишь периодическое добавление воды для восстановления ее объема, уменьшающегося при испарении.Залогом качественной отливки является качественный первый слой покрытия, нанесенный на блок. При проведении испытаний было отмечено, что склеивающие характеристики связующего «KEYCOTE» превосходят подобные характеристики других связующих. Более того, тестирование при неблагоприятных условиях показало, что связующее «KEYCOTE» хорошо наносится на модельный блок даже в тех местах, где осталась силиконовая смазка.

Связующие для последующих слоев.

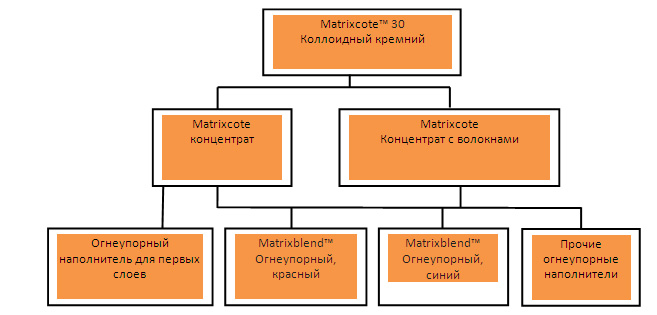

Связующие «Matrixcote».

Совместимые со многими материалами, удобные в применении, удовлетворяющие индивидуальные требования конкретного производства.

Связующие «Matrixcote» могут быть использованы при приготовлении множества суспензий, каждая из которых будет характеризоваться высочайшей производительностью и способностью удовлетворить конкретные требования каждого отдельного литейного производства. В зависимости от принятой на производстве практики системы «Matrixcote» можно использовать с волокнистыми добавками или без волокнистых добавок.

Наблюдения специалистов, работающих с системой «Matrixcote»:

- Суспензия быстро смешивается (стабилизируется). В результате снижается время приготовления суспензии и уменьшаются трудозатраты.

- Суспензия хорошо наносится на последующие слои. За счет волокнистых добавок снижается образование трещин при изготовлении керамических форм.

- Керамические формы характеризуются устойчивостью к растрескиванию, что позволяет уменьшить дефекты металлических отливок, облегчить нанесение обливочного слоя и снизить затраты на ремонт.

- Керамические формы не растрескиваются в процессе формирования и обжига, но легко удаляются впоследствии. Формы растрескиваются после заливки и легко отбиваются с поверхности отливок.

- Керамические формы обладают хорошими пористыми характеристиками. В результате улучшается выжигаемость модельного состава и улучшается горячая газопроницаемость форм. Снижаются количество брака и затраты на ремонт.

Примеры использования системы «Matrixcote».

Пример №1.

Предыстория:

На заводе использовалась суспензия для формирования керамических форм с волокнистыми добавками, произведенная другой компанией. Керамическая оболочка состояла из первого слоя, четырех последующих и одного обливочного слоев. В помещении был установлен робот, нанесение слоев осуществлялось пескосыпом с псевдокипящим слоем.

Поставленные задачи:

- Уменьшение общего количества слоев керамической оболочки и при этом сохранение прочности при вытопке.

- Увеличение пористости и как следствие снижение газовыделения.

- Уменьшение дефектов в отливках.

Результат:

- Не только снижение, но и фактическое устранение дефектов в металлических отливках.

- Увеличение прочности керамических оболочек при вытопке, исключение растрескивания.

- Тестирование на пористость показало, что система «Matrixcote» вдвое превосходит существующие системы. Как результат - повышение качества удаления модельного состава и уменьшение газовых раковин в отливках.

- На 30% снижение затрат на выбивку керамических оболочек после заливке металлом.

Пример №2.

Предыстория:

На заводе использовалась полимерная суспензия без волокнистых добавок. Керамическая оболочка состояла из четырех последующих и одного обливочного слоев.

Поставленные задачи:

- Снизить степень растрескивания, чтобы уменьшить количество наносимых слоев и затраты на ремонт.

- Снизить количество слоев без использования суспензии с волокнистыми добавками.

Результат:

- Была сформирована керамическая оболочка из трех слоев и обливочного слоя со значительно увеличенной устойчивостью к растрескиванию по сравнению с другими системами.

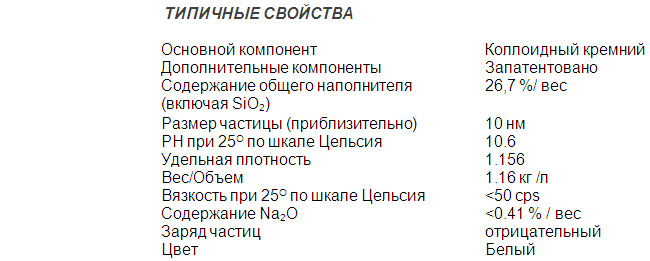

Связующее «EHT».

Связующее «EHT» разработано для применения в аэрокосмической отрасли для получения отливок направленной кристаллизации и монокристаллического литья.

Связующее «EHT» - это связующее на водной основе без полимерных добавок из коллоидного кремния для последующих слоев.

Преимущества связующего «EHT»:

- Высокая горячая прочность керамических оболочек. Вне зависимости от температуры обжига оболочки на основе связующего «EHT» облагают более высокой горячей прочностью по сравнению с формами на основе обычного коллоидного кремния. Результаты исследований независимой лаборатории показали, что связующее «EHT» занимает первое место среди связующих по горячей прочности.

- Великолепные показатели сырой прочности и прочности формы по краям. В результате независимых испытаний были зафиксированы отличные результаты при тестировании на изгиб по трем точкам и при тестировании на прочность по краям.

- Связующее «EHT» обладает высокой степенью устойчивости к растеканию по сравнению с другими связующими на основе коллоидного кремния и вне зависимости от температуры обжига.

В состав связующего «EHT» не входят полимерные добавки. Благодаря перечисленным свойствам керамическая форма может работать при высоких температурах. Связующее «EHT» может применяться на заводах, которые практикуют предварительный обжиг форм, затем их охлаждение и последующий повторный прогрев до температуры 1000 градусов по шкале Цельсия и выше. Связующее также может быть использовано для получения отливок направленной кристаллизации и монокристаллического литья.

Обезжириватель для модельных блоков.

Обезжириватель для модельных блоков «RANCLENE» разработан для удаления силиконовой смазки с поверхности модельных блоков. Его также можно использовать для сглаживания линий стыка на моделях до сборки.

На модельные блоки, очищенные с помощью обезжиривателя «RANCLENE», после высыхания можно наносить суспензию для первых слоев на водной основе.После очистки и промывки водой рекомендуется выдержать модельные блоки в помещении для сушки первичных слоев не менее одного часа, чтобы исключить их деформацию из-за температурных изменений.

Обезжириватель для модельных блоков «RANCLENE» без разбавления может применяться для обезжиривания блоков с большим количеством силиконовой смазки.Обезжириватель для модельных блоков «RANCLENE» можно растворять в воде до 75%-ой концентрации для более экономичного использования.

РЕКОМЕНДАЦИИ ПО СТАНДАРТНОМУ ИСПОЛЬЗОВАНИЮ:

1. Погрузите модельный блок при вращение в бак с обезжиривателем «RANCLENE» и выдержите в течение 30 секунд.ПРИМЕЧАНИЕ: Время может меняться в зависимости от геометрии блока или количества удаляемой смазки.

2. Выньте модельный блок из бака и вращая его погрузите в бак для первой промывки (температура воды комнатная) выдержите в течение 15 секунд.

3. Погрузите блок в бак для второй промывки (температура воды комнатная) и вращайте в течение 15 секунд.

РЕКОМЕНДАЦИИ ПО МЕТОДАМ ТЕСТИРОВАНИЯ НА ЭФФЕКТИВНОСТЬ:

Следующие испытания позволяют определить эффективность очищающего материала, тест на смачивание:

-Опустите чистый восковый блок или форму до середины в суспензию для первого слоя.

- Извлеките из суспензии и осмотрите поверхность:

- Качественное смачивание: ровный слой, равномерное покрытие суспензией.

- Некачественное смачивание: воск просачивается через слой суспензии, суспензия сползает с поверхности блока (нанесена неровно).

БЕЗОПАСНОСТЬ И ОКРУЖАЮЩАЯ СРЕДА:

Согласно данным по химической опасности и правилам упаковки 1993 года, обезжириватель для модельных блоков «RANCLENE» не содержит опасных компонентов и характеризуется низким уровнем опасности при вдыхании. Обезжириватель для модельных блоков «RANCLENE» не содержит хлорированных или ароматических углеводородных растворителей.

ЭКОНОМИЧНОСТЬ:

Использование обезжиривателя для модельных блоков «RANCLENE» является наиболее экономичным ввиду более низкой летучести по сравнению с другими растворителями, применяемыми для очистки восковых блоков. В дополнение частицы силиконовой смазки, удаленной с блоков обезжиривателем, легче счищаются со стенок бака для промывки. Благодаря этому увеличивается срок использования обезжиривателя для модельных блоков «RANCLENE».

Плавленый кварц «Ranco-Sil™».

Плавленый кварц получен из чистого природного белого кварцевого песка путем расплавления в специальных электрических печах при температуре 3600О по шкале Фаренгейта (~1982О по шкале Цельсия). При этой температуре кристаллический кварц плавится и становится некристаллическим. Полученный плавленый кварц характеризуется низким термическим расширением и высокой термостойкостью.

Этот материал широко используется для изготовления последующих слоев керамической оболочки при производстве равноосных отливок для стационарных наземных газовых турбин; при производстве отливок промышленного назначения, а также в художественном литье.

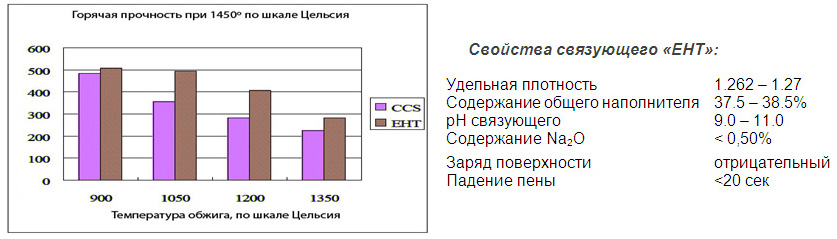

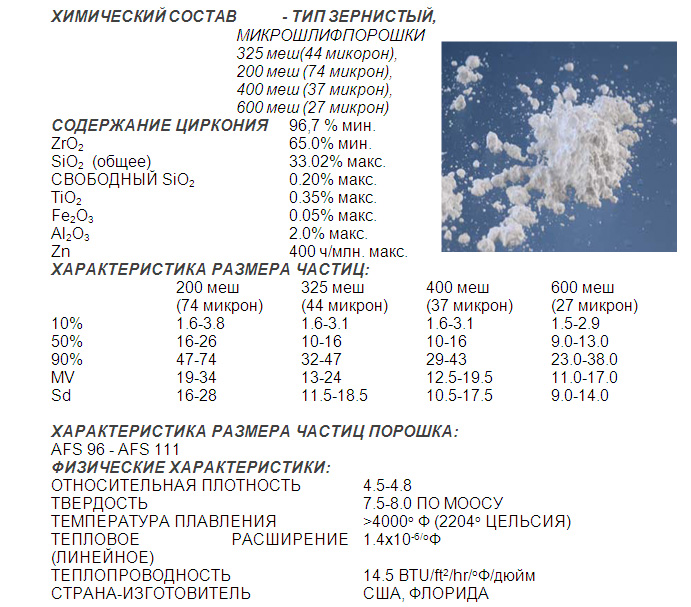

Циркон

Циркон (Силикат циркония – ZrSiO4) – это высушенный и полностью прокаленный цирконовый песок высокого качества, измельченный затем до определенного гранулометрического состава.

Этот материал широко используется при производстве отливок (равноосных, направленной кристаллизации и монокристальных) для авиационной и космической промышленности; при производстве отливок промышленного назначения, то в тех сферах, где необходимо получить высокое качество поверхности.Применение циркона позволяет резко увеличить выход качественных отливок, то есть снизить себестоимость производства.

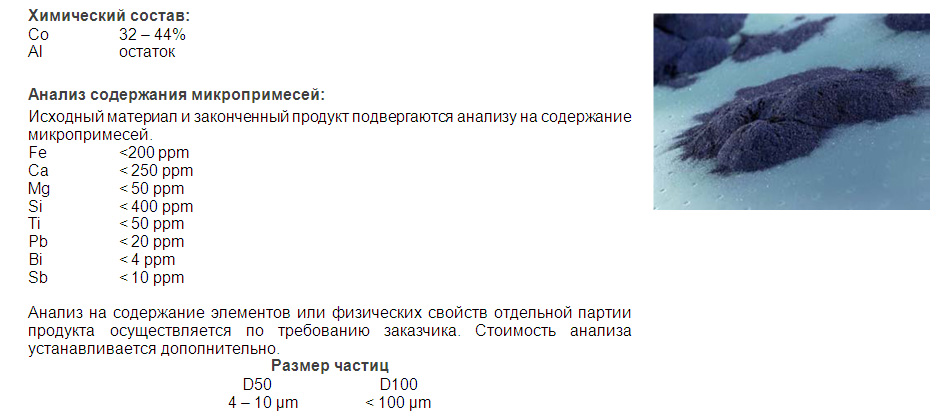

Алюминат Кобальта CoAl2O4

Алюминат Кобальта – это материал с содержанием кобальта от 32 до 44,0 %. Подобное содержание кобальта в этом Продукте делает его идеальным для использования в литье по выплавляемым моделям там, где требуется управление размером зерна на поверхности отливок.

Преимущества:

- Способствует получению сплавов с мелкозернистой структурой.

- Полностью кальцинирован и термически стабилен. Легко диспергируется в суспензиях на водной основе.

- Изготавливается по стандартам авиакосмической промышленности

- Пользуется большой популярностью и спросом среди производителей.

- Улучшает качество отливок.

- Имеет множество центров кристаллизации.

- Характеризуется минимальным риском миграции границ зерен в металлах с низкой температурой плавления.

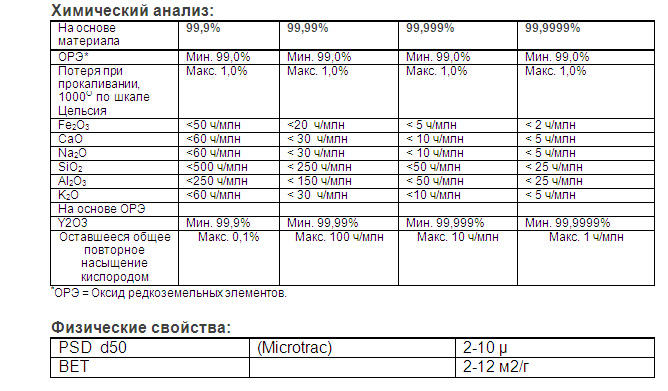

Оксид Иттрия Y203

Свойства: порошок белого цвета, нерастворимый в воде, растворимый в кислотах.

Применение:

Оксид Иттрия - чрезвычайно устойчивый к нагреву на воздухе огнеупор, пригодный для получения сверхпрочных сплавов и оптической керамики. Материал упрочняется с ростом температуры (максимум при 900—1000? по шкале Цельсия).

Оксид иттрия наиболее эффективно может использоваться в качестве наполнителя и обсыпки для первого слоя керамической оболочки при литье титановых сплавов.

Оксид иттрия также применяется при изготовлении:

- моно- и поликристаллических ферритов для электронной промышленности;

- синтетических драгоценных камней;

- красного компонента люминофоров для трубок цветных телевизоров;

- специального оптического стекла, такого как линзы камеры;

- кислородных датчиков для регулирования выбросов в атмосферу;

- оптических систем и линз для работы при предельных температурах, например, для аэрокосмической отрасли.

Оксид иттрия увеличивает преломляющий индекс и сокращает рассеивание света в стекле.

Упаковка:

- Пластмассовые ящики. Вес нетто 1,5 или 10 кг.

- Пластмассовые или стальные баки. Вес нетто 25 кг, 50 кг.

- Большие мешки. Вес нетто 500 кг, 1000 кг.

- Другие виды упаковки – по требованию заказчика.

Смеси для набивки «карманов», тонких каналов, и др. труднодоступных мест в керамических оболочках.

Смесь для набивки «C-1» и смесь для набивки «50/50»

Разработаны для изготовления вставок в керамические оболочки или в восковые блоки при производстве керамических оболочек с низким коэффициентом теплового расширения.

Смесь для набивки «C-1» является более прочной и применяется для изготовления вставок методом прессования.

Смесь «50/50» чаще применяется для ручной набивки труднодоступных мест керамической оболочки. Тем не менее, для набивки можно использовать любую из двух смесей, учитывая тип и размер вставки.

Материалы для набивки при усадке отдают тепло, в этой связи их зачастую не рекомендуется использовать при прямом контакте с восковым блоком. Однако при изготовлении небольших вставок, как, например, муфты клюшек для гольфа, можно формировать вставку прямо в восковом блоке, без риска его повредить.Для усиления прочности материала можно заменить долю воды на связующее «Core Hardener 2000 ™» (Кор харденер 200) - упрочнитель смеси для вставки.

Смеси для набивки хорошо запрессовываются в металлические пресс-формы (исключение составляют случаи, когда на рабочую часть пресс-формы нанесено слишком много смазки).

Связующее «Core Hardener 2000 ™»

Данное водное связующее на основе коллоидного кремния используется для повышения прочности керамических оболочек в зоне небольших отверстий или труднодоступных щелей. Связующее укрепляет обычно тонкую в этих местах оболочку и тем самым, предотвращает проникновение туда металла. Данный материал легок в использовании.

Связующее «Core Hardener 2000 ™» может использоваться для повышения прочности как материалов для набивки «C-1» и «50/50» для черной металлургии, так и «огнеупорной смеси 910» для цветной металлургии.

«Огнеупорная смесь 910»

«Огнеупорная смесь 910» - это смесь для набивки вставок на основе сульфата кальция. Она применяется с цветными сплавами, температура обработки которых не превышает 1200О по шкале Цельсия. «Огнеупорная смесь 910» обладает достаточной сырой прочностью, устойчивостью к термоударам, легко удаляется после литья и может непосредственно контактировать с восковым блоком.

Смесь для набивки «KWIK-CORE ™» («Квик Кор)

Смесь для набивки «KWIK-CORE ™» представляет собой систему, состоящую из шлифпорошка и связующего, которая разработана для набивки вставок керамических оболочек.

Смесь для набивки «KWIK-CORE ™» используется в основном в сфере черной металлургии. Благодаря слабой экзотермической реакции смесь для набивки «KWIK-CORE ™» можно заливать непосредственно в полость воскового блока.

Преимущества смеси «KWIK-CORE ™»:

- Слабая экзотермическая реакция – может использоваться для большинства восковых блоков.

- В жидкой форме - для облегчения набивки.

- Отсутствие необходимости дополнительного времени для сушки сложных оболочек.

- Альтернатива существующим методам заполнения узких щелей и полостей оболочек