*Разработка технологии проводилась в рамках инновационного проекта ДВО РАН «Разработка технологии термитной переработки металлоотходов» № 17-ИН-09 и программы фундаментальных исследования Прези-диума РАН и Отделений РАН 09-I-П12-01

Увеличение номенклатуры и повышение качества продукции конечного потребления, производимой предприятиями машиностроительного комплекса в кризисных условиях является приоритетной задачей. Производство конкурентоспособной продукции российских машиностроительных предприятий на внутреннем и международном рынках возможно при сокращении затрат на стадии заготовительного производства. На решение этой задачи направлено внедрение технологий рационального использования материальных ресурсов, в том числе максимально технологически допустимой переработки вторичного сырья в металлургии, что позволит сгладить негативное влияние увеличивающегося дефицита шихтовых материалов.

В производственной практике технологически простым и экономически обоснованным является получение металлопродукции путем переплава лома цветных и черных металлов. Полученная таким образом металлопродукция в габаритном виде поставляется на следующие в технологической цепи производственные операции (например: получение литых заготовок, прокат, ковка, штамповка). В настоящее время удовлетворение потребностей российского рынка конечной металлоемкой продукции получением сортового металла переделом стального и чугунного лома, при сокращении объемов последнего, представляется сложноосуществимым.

В связи с этим перспективным является применение технологий, позволяющих сократить долю металла, получаемого традиционным переплавом лома в общем объеме литого металлоизделия. Эффект может быть достигнут за счет использования в объеме отливки доли металла, восстановленного посредством термитного переплава из отходов машиностроительных производств, таких как окалина, стружка черных и цветных металлов [1], что одновременно решает проблему их утилизации.

Существующая практика получения отливок в литейных формах с применением термитного переплава позволяет решить выявленную проблему лишь частично. Так, например, в прибыльную часть верхней полуформы литейной формы устанавливают огнеупорную оболочку, заполняемую на 60-70% термитной смесью [2]. Технологическим вариантом такого приема является засыпка прибыльной части формы металлотермической шихты, состоящей из железоалюминиевого термита (22% алюминиевого порошка, 52% окалины, 2% плавикового шпата, 19% молотого шамота, 5% формовочной глины), ферросплавов и других материалов.

В процессе заливки формы жидкий металл прожигает установленную в оболочке разделительную стальную пластину. Температура расплава жидкой стали, поступающей в форму, позволяет воспламенить металлотермическую шихту прибыли; начавшееся горение протекает быстро, в течение нескольких секунд, распространяясь на весь объем термитной смеси, и проходит по реакции:

2Al + Fe2O3 = 2Fe + Al2O3 + Q'р,

где Q'р =854 кДж

При сгорании этой смеси (т.е. прохождении окислительно-восстановительной реакции) образуется жидкая термитная сталь требуемого химического состава с температурой выше 2400 К, которая смешивается со сталью, поступающей в прибыль при заливке формы, перегревает ее и питает отливку. Шлак, всплывая на поверхность жидкого металла в прибыли, образует теплоизоляционный слой, что повышает эффективность работы прибыли.

Практическое использование таких литейных форм позволяет сократить расход жидкой стали на прибыли, при повышении выхода годного литья и рационально использовать железную окалину, являющуюся технологическим отходом металлургического производства.

На основании проведенных исследований [2, получение плотных металлоизделий обеспечивается при использовании массы металлургической шихты:

mm = {0,25mо.п. [276 + 0,75(Tн – Тк)]} / [Qm – 1,1(Тк – 273)], (1)

где mо.п. – масса открытой прибыли, кг; Tн – начальная температура жидкой стали в прибыли, К; Тк – температура конца затвердевания стали в прибыли, К; Qm – теплотворная способность металлической шихты, кДж/кг.

С учетом насыпной плотности ρн.т. (кг/м3) металлотермической шихты объем термитной прибыли Vп (м3) будет определяться выражением:

Vп = mm / ρн.т., (2)

Изменение объема прибыли, т.е. ее уменьшение, влечет уменьшение габаритов литейной формы и, как следствие, расхода формовочных материалов при соблюдении нормативов изготовления формы.

Недостатком таких технологических приемов получения отливок является то, что литейные формы состоят, как правило, из набора элементов, изготовление и установка которых требует материальных и временных затрат, что существенно осложняет конфигурацию формы и процесс ее сборки. В случае отсутствия или неполного прохождения экзотермической реакции термитная смесь, попадая в жидкий металл после расплавления разделительной металлической пластины может привести к структурным неоднородностям тела отливки и подприбыльной зоны: механическому засору, возможному появлению усадочных дефектов, что снижает качество литья. Получение крупногабаритного литья таким способом связано с необходимостью увеличения размеров верхней полуформы, т.к. выход годного при прохождении экзотермической реакции термитной смеси, которая находится в состоянии свободной засыпки невелик и объем восстановленного металла составляет (по экспериментальным данным) 50-55 % от первоначального объема прибыли [3].

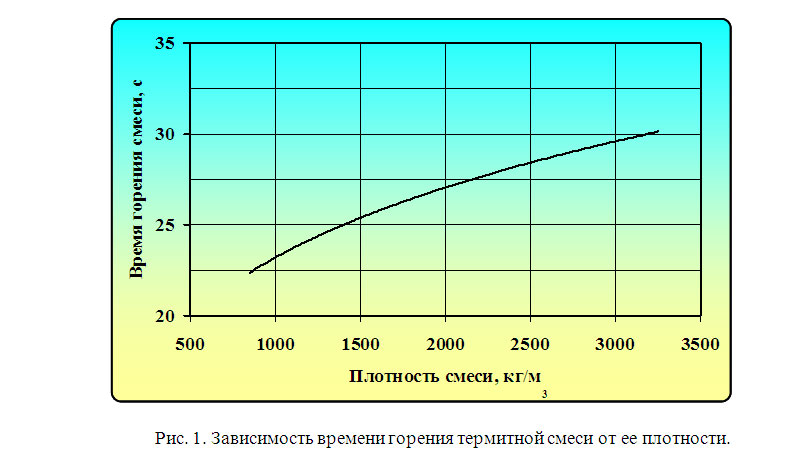

Очевидная целесообразность применения данной технологии на практике определяет необходимость ее совершенствования в аспекте уменьшения объемов прибыли и, как следствие, размеров верхней полуформы, что обусловливает исследование закономерностей и времени горения термитной смеси от ее плотности, а также выхода термитного металла (как от плотности исходной термитной смеси, так и от содержания восстановителя, например Al, в исходной термитной смеси).

Настоящая работа направлена на экспериментальное определение оптимальной плотности термитной смеси, ее влияние на время горения смеси и выход годной стали, образующейся в результате экзотермической реакции, а также оптимального содержания восстановителя в смеси.

Основной целью работы является определение наиболее эффективного технологического варианта питания отливок при их получении в формах с термитной прибылью, разработка рекомендаций по результатам эксперимента и практического опробования технологического варианта получения литья из различных марок сталей.

Для установления зависимости времени горения термитной смеси от ее плотности, что обусловливает время работы прибыли, изготавливали цилиндрические прессовки термитного материала массой

На рис. 1 представлена экспериментальная зависимость времени горения термитной смеси от ее плотности.

Экспериментом установлено, что при плотности термитной смеси 3300 кг/м3, предназначенной для использования в прибыльной части отливки, временные затраты на полное расплавление ее компонентов в результате экзотермической реакции не превышают 30 секунд, что удовлетворяет технологическим условиям с учетом экзотермического перегрева термитного металла.

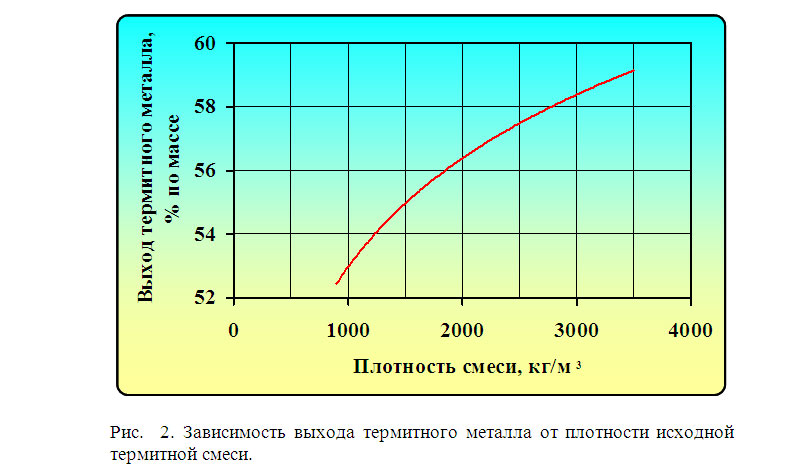

Количественный выход термитного металла от плотности исходной термитной смеси определялся сжиганием прессовок массой

Результаты эксперимента показали, что увеличение плотности упаковки компонентов термитной смеси в рассматриваемом диапазоне приводит к увеличению выхода термитного металла по массе.

Использование верхнего технологически допустимого предела плотности термитной прессовки 3300 кг/м3 позволит получать до 59 % восстановленного термитного расплава при использовании открытой прибыли, что на 5-10 % выше, чем при использовании указанных выше технологических вариантов получения литья.

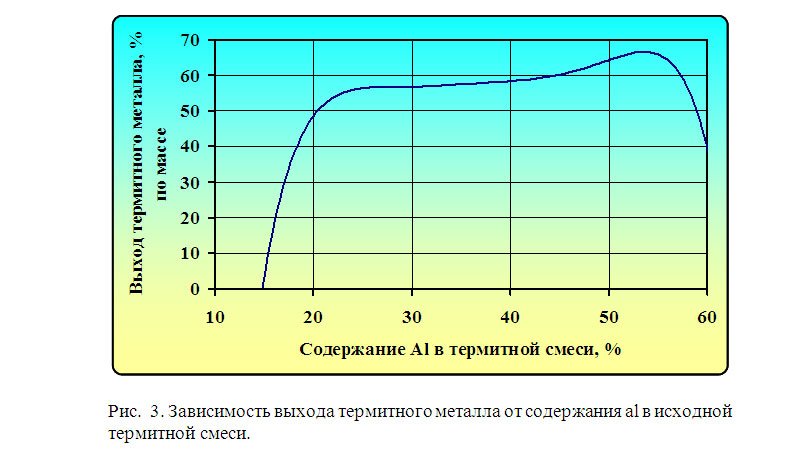

В качестве восстановителя в термитной шихте чаще всего используется алюминиевый порошок определенного фракционного состава, являющийся дорогостоящим металлическим компонентом. Практическое определение минимально допустимого содержания восстановителя в исходном термите проводилось сжиганием прессовок плотностью 3300 кг/м3 (рис. 3).

Зависимость выхода термитного металла от содержания Al в исходной термитной смеси показывает, что выход восстановленного металла уже при 20% содержания восстановителя составляет более 50%. Сокращение содержание Al в смеси до 12 % возможно посредством изменения ее химического состава путем введения стальной стружки и ферросплавов [3].

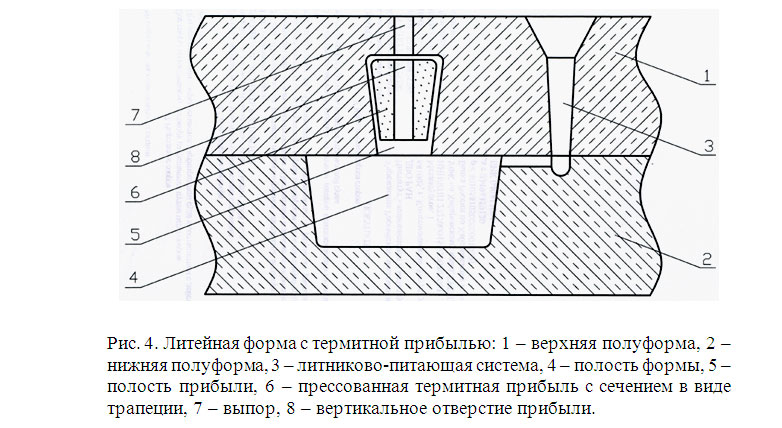

Эффективность утилизации металлоотходов их использованием в составе термитных шихт для нужд литейного производства можно повысить, применяя разработанную в УРАН Институте машиноведения и металлургии ДВО РАН (г. Комсомольск-на-Амуре, РФ) технологию получения литья с использованием прессованных термитных прибылей [4]. Согласно этой технологии в литейную форму устанавливают прибыль трапециевидного сечения, выполненную прессованием металлотермической шихты до плотности 2300-3300 кг/м3. Прибыль устанавливают на модельной плите и заформовывают верхнюю полуформу, при этом прибыль располагают меньшим основанием к ладу формы. Такое расположение прибыли в форме обусловлено необходимостью увеличения потребления тепла телом отливки, образующейся в форме при затвердевании расплава жидкого металла. Собранную форму с заформованной прибылью заливают расплавом стали. Схема литейной формы представлена на рис.4.

Получение отливок таким способом заключается в возможности использования в литейной форме прибыли, полученной прессованием термитной смеси, что сокращает объем прибыльной части формы.

Таким образом, объем прибыли с учетом прессования термитной шихты [2] будет определяться выражением:

Vп = mm / (1 ÷ 5)ρн.т. или Vп = mm / ρп.т., (3)

где ρп.т. – плотность прессованной термитной шихты, кг/м3.

Масса шихты уменьшается согласно результатам исследований, представленным на рис.2. На основании вышеизложенного выражение (1) примет вид:

mm = {0,25mо.п. [276 + 0,75(Tн – Тк)]} / 0,9[Qm – 1,1(Тк – 273)], (4)

В данном случае устанавливать в форму огнеупорную оболочку с разделительной металлической пластиной не требуется. Термическая реакция активируется при непосредственном контакте материала прибыли с расплавленным металлом, поступающим в форму, что снижает вероятность сбоя экзотермического процесса. При этом возможность появления засора отсутствует, что приводит к повышению качества литья. Экономичность процесса обеспечивается снижением объемов форм за счет сокращения емкости прибыли, при этом конструкция прибыли не предусматривает выполнения знаковых частей.

Объем образующегося в результате термической реакции шлака определяет объем вертикального отверстия прибыли, что составляет 30-50 %. Выполнение вертикального отверстия объемом менее 30 % – существенно затруднит отвод газов и шлака, образующихся в результате реакции, более 50 % – приведет к снижению эффективности термитной реакции и работы прибыли.

С учетом вышеизложенных особенностей объем термитной прибыли (3) при условии сохранения работоспособности, т.е. обеспечения качественного питания отливки, будет определяться выражением:

Vп =

или окончательно получим:

Vп = (0,23 ÷ 0,27)mm / ρн.т.

На основании проведенных конструктивных изменений литейной формы за счет использования прессованной термитной прибыли достигнуто уменьшение ее объема до 4 раз, что непременно повлияет на уменьшение объемов используемой в технологическом процессе формовочной смеси. В ходе практической отработки технологии проведено исследование влияния используемых прессованных термитных прибылей на структуру подприбыльной зоны и твердость отливок из Ст45Л, 35ХГСЛ и 110Г13Л в сравнение с отливками, получаемыми по традиционной технологии [5].

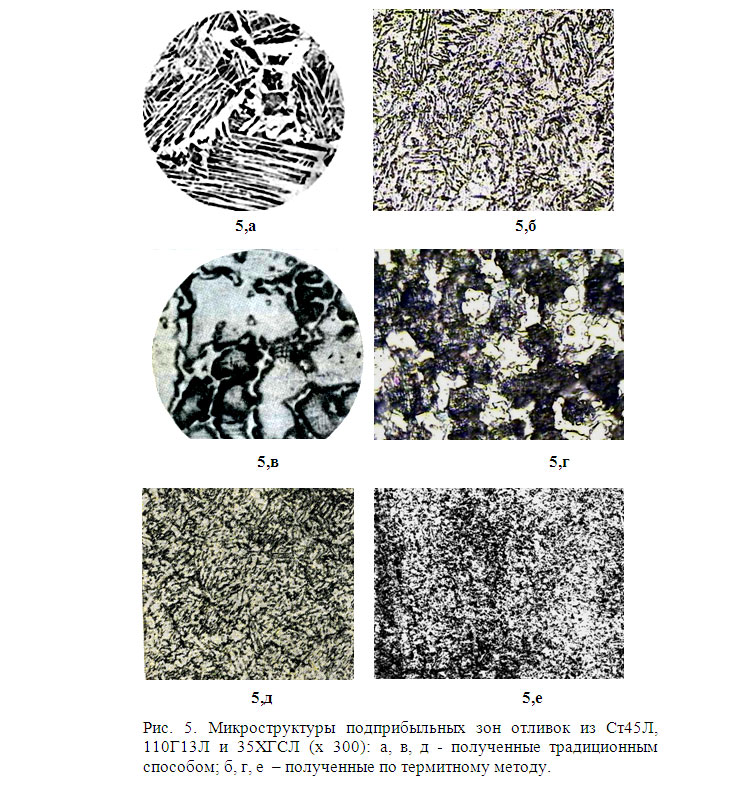

Сравнительным анализом микроструктур подприбыльных зон отливок из Ст45Л, 35ХГСЛ и 110Г13Л, представленных на рис.5, определено:

- структура традиционной отливки из Ст45Л (рис. 5,а) после быстрого охлаждения имеет пограничные выделения избыточного феррита игольчатого строения на фоне перлита; структура подприбыльной зоны термитной стали (рис. 5,б) состоит из ферритной матрицы и фаз промежуточного превращения;

- структура отливок из стали 110Г13Л, полученной традиционным способом (рис. 5,в) и с применением прессованной термитной прибыли (рис. 5,г) имеет различие;

- структуры отливок из стали 35ХГСЛ, полученные традиционным способом (рис. 5,д) имеет сорбит, мелкодисперсный перлит и остаточный аустенит; с термитной прессованной прибылью (рис. 5,е) – наблюдается распад аустенита на троостит.

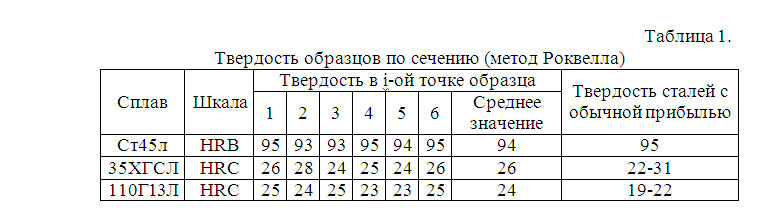

Результаты определения твердости по методу Роквелла, значения которых снимались по 5 точкам с образцов диаметром

Видно, что твердость подприбыльных зон отливок, полученных с примененеием прессованных термитных прибылей соответствует требованиям для марок литейных сталей. Ударная вязкость образцов отливок из указанных зон выше на 20 - 50 %, чем у традиционных. В результате эксперимента установлено, что заливаемость всех элементов форм составила 100 %. Отливки, выполненные по данной технологии не имеют газовых раковин и пористости.

Использование разработанной технологии в производстве позволит получать отливки при сокращении габаритов формы и объемов формовочных материалов, что достигается использованием прибыли трапециевидного сечения с внутренним каналом, получаемой прессованием термитной шихты с плотностью 2300 – 3300 кг/м3. Конструкция литейной формы не допускает неполного прохождения термической реакции. Структурные различия тела отливки и подприбыльной зоны находятся в допустимых технологических параметрах, механический засор и усадочные дефекты отсутствуют.

Список литературы

1. Сапченко И.Г., Жилин С.Г., Комаров О.Н., Предеин В.В. Особенности получения литья из термитных сталей / Заготовительные производства в машиностроении. 2008. №8. С. 3-6

2. В.А. Новохацкий, А.А. Жуков, Ю.П. Макарычев / Малоотходная технология производства стальных отливок с экзотермическими прибылями. - М.: Машиностроение, 1986. С. 16-24

3. Сапченко И.Г., Жилин С.Г., Комаров О.Н. Об эффективности прибылей с высоким температурным градиентом для стальных отливок / Литейное производство. 2006. № 7, С. 9-12.

4. Патент на полезную модель № 75165. Литейная форма с термитной прибылью. Сапченко И.Г., Жилин С.Г., Комаров О.Н., Предеин В.В. 27.07.2008.

5. Сапченко И.Г., Жилин С.Г., Комаров О.Н. Влияние состава термитной смеси и ее температуры на объем восстанавливаемой стали марки Ст45 / Литье и металлургия. 2007. № 2, С. 115-116