Отливки для ветряных электростанций стали достаточно распространенными среди заказов на крупное литье не только для предприятий Европы, но и для внутреннего рынка Германии. Однако производство данных отливок пока не освоено в России, Украине, Казахстане на современном техническом уровне. Отливки для ветряных электростанций являются существенно более тяжелыми и объемными, поэтому на ряде заводов их производят по ХТС-процессу (рис.1). Активное развитие спроса на аналогичные отливки следует проиллюстрировать на примере распространения и строительства ветряных электростанций в России и мире, что при активном росте гарантирует литейным заводам стабильное увеличение запросов на изготовление данных отливок.

Наиболее перспективными местами для производства энергии из ветра считаются прибрежные зоны. В море, на расстоянии 10-12 км от берега (а иногда и дальше), строятся оффшорные ветряные электростанции. Башни ветрогенераторов устанавливают на фундаменты из свай, забитых на глубину до 30 метров. Могут использоваться и другие типы подводных фундаментов, а также плавающие основания. Первый прототип плавающей ветряной турбины построен компанией H Technologies BV в декабре 2007 г. Ветрогенератор мощностью 80 кВт установлен на плавающей платформе в 10,6 морских милях от берега Южной Италии на участке моря глубиной 108 м.

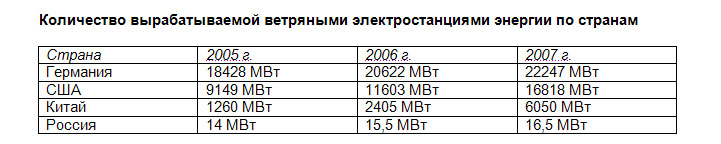

Технический потенциал ветровой энергии России огромен (таблица). Экономический потенциал составляет примерно 260 млрд. кВтч/год, то есть около 30% производства электроэнергии всеми электростанциями России. Установленная мощность ветровых электростанций в стране на

Одна из самых больших ветроэлектростанций России (5,1 МВт) расположена в районе поселка Куликово Зеленоградского района Калининградской обл. Ее среднегодовая выработка составляет около 6 млн. кВт/ч. На Чукотке действует Анадырская ВЭС мощностью 2,5 МВт (10 ветроагрегатов по 250 кВт) со среднегодовой выработкой более 3 млн. кВт/ч, параллельно станции установлен ДВС, вырабатывающий 30% энергии установки. Также крупные ветроэлектростанции расположены у деревни Тюпкильды Туймазинского района респ. Башкортостан (2,2 МВт). В Калмыкии в 20 км от Элисты размещена площадка Калмыцкой ВЭС запланированной мощностью в 22 МВт и годовой выработкой 53 млн. кВт/ч. В республике Коми вблизи Воркуты строится Заполярная ВДЭС мощностью 3 МВт. На острове Беринга Командорских островов действует ВЭС мощностью 1,2 МВт. В 1996 г. в Цимлянском районе Ростовской области работает Маркинская ВЭС мощностью 0,3 МВт и др.

Существуют проекты разных стадий реализации: Ленинградская ВЭС мощностью 75 МВт (Ленинградская обл.), Морская ВЭС - 30 МВт (Карелия), Приморская ВЭС -30 МВт (Приморский край), Магаданская ВЭС - 30 МВт (Магаданская обл.), Чуйская ВЭС - 24 МВт (Респ. Алтай), Усть-Камчатская ВДЭС - 16 МВт (Камчатская обл.), Новиковская ВДЭС - 10 МВт (Респ. Коми), Дагестанская ВЭС - 6 МВт (Дагестан), Анапская ВЭС - 5 МВт (Краснодарский край), Валаамская ВЭС 4 МВт (Карелия). Началось строительство «Морского ветропарка» мощностью 50 МВт в Калининградской обл. Исполняется «Программа развития ветроэнергетики РАО «ЕЭС России». Как пример реализации потенциала территорий Азовского моря можно указать Новоазовскую ВЭС мощностью в 20,4 МВт, установленную на украинском побережье Таганрогского залива.

Таким образом, потенциал роста развития Российской ветроэнергетики неограничен.

Ветроэнергетика Германии. В 2006 г. ветроэнергетика Германии произвела 30,5 млрд. кВт/ч электроэнергии. Для сравнения: в том же году вся гидроэнергетика Германии произвела 21,6 млрд. кВт/ч электроэнергии, что составляет 3,5% от всего потребления электричества в Германии. По оценкам немецких ученых (2006 г.) ветроэнергетика Германии позволяет ежегодно экономить около 1 млрд. Евро. В 2006 г. в Германии было построено 1208 новых ветрогенераторов суммарной мощностью 2233 МВт. Прирост составил 23,5% в сравнении с 2005 г. В 2006 г. выручка немецкой индустрии ветроэнергетики составила 7,2 млрд. Евро, а на изготовление ветряных турбин и компонентов (лопасти, башни и т. д.) было затрачено 5,6 млрд. Евро. По оценкам Немецкого института ветроэнергетики (DEWI) немецкие производители ветряных турбин и компонентов занимают 37% мирового рынка. В 2006 г. производство оборудования для ветроэнергетики выросло в Германии примерно на 50%. В 2006 г. в ветряной индустрии Германии было занято 73800 человек, включая смежные отрасли: строительство, проектирование, консультации, продажи, финансы, образование и т. д. На экспорт было отправлено 71% произведенного оборудования и услуг на общую сумму около 3,5 млрд. Евро.

Таким образом, потребность в рассматриваемых отливках только для сборочных заводов Германии уже достигла около нескольких млрд. Евро в год, и литейные заводы России, которые первыми освоят их производство, получат все преимущества. Кроме того, эксплуатация ветряных электростанций - существенный вклад в защиту окружающей среды. Возобновляемые источники энергии являются ключевыми в борьбе против изменений климата. Ветряная энергия является при этом одной из самых эффективных и дешевых. Каждый из выработанных в

Качественные отливки играют значительную, если не основную, роль в производстве ветряных модулей. Это было показано на Ганноверской выставке, где фирма Meuselwitz Guss демонстрировала свою продукцию на стенде DIHAG. Была выставлена группа отливок для передачи энергии ветра от лопастей несущего винта к генератору. Отливки ветроэнергетической группы (8 элементов): станина, корпус несущего винта, цапфа оси, опора несущего винта, а также три поворотные переходники лопастей на подшипниках общей массой

По сравнению с другими способами изготовления только литье позволяет производить такие детали, чьи геометрические размеры и характеристики толщины стенок в точности соответствуют распределению ветряной нагрузки. Для обеспечения оптимального баланса между массой и надежностью при проектировании отливок применяются мощные программы для моделирования процессов заливки и затвердевания жидкого металла, что обусловливает высокие требования к квалификации самого литейного производства.

Литейный завод Meuselwitz был спроектирован, построен и оборудован компанией Rheinstahl Thyssen. Пуск в действие и первая заливка были проведены в октябре

Предприятие Meuselwitz входит в группу компаний GEKO Essen, которая владеет 8 литейными заводами, то есть обладает значительным потенциалом литейного производства. С 1993 по 2005 гг. в модернизацию и расширение формовочного участка было инвестировано 30 млн. Евро.

В настоящее время литейный завод Meuselwitz Guss является мощным современным литейным производством, где работает 270 высококвалифицированных сотрудников, которые обеспечивают производство 28000 тн отливок и оборот 60 млн. Евро ежегодно. Показатели эффективности литейного и сборочного производства составляют 103,7 тн отливок в год на одного сотрудника, включая обслуживающий персонал, 222 тыс. Евро в год на одного сотрудника, включая обслуживающий персонал.

Завод Meuselwitz Guss оснащен современным литейным оборудованием фирмы FAT (Германия) по ХТС-процессу, механизированными формовочными участками для крупных отливок и производит отливки высокой размерной точности и качества поверхности по Фуран-процессу. На предприятии работают отделения формовки с формовкой в кессонах и на плацу, литья по выплавляемым моделям, окончательной обработки отливок и конструкторского проектирования, где используется программа моделирования CastCAE. Отливки изготовляют из EN-GJL (серый чугун) и EN-GJS (высокопрочный чугун) по Европейским нормам 1561 и 1563, развесом для единичного и серийного производства от 4 до

Завод Meuselwitz сертифицирован DIN ISO 9002 и имеет сертификаты Германского Ллойда, Судовой регистр Ллойда, а также сертификат TÜV. Заказчики (например, предприятия станкостроительной и текстильной промышленности, редукторостроения, электромашиностроения, производители прессовой техники, ветряных электростанций, измерительных машин и арматуры) отмечают многоплановость производства и высокое качество продукции, что гарантируется ежеквартальной поверкой институтом литейного оборудования в Дюссельдорфе.

Компания Meuselwitz Guss консультирует заказчиков уже на стадии проектирования. Литье отдельных деталей, в соответствии с нормами и предписаниями немецкого Объединения производителей качественного литья, может гарантировать всем заказчикам самое высокое качество. FERROCAST® является торговой маркой для отливок, которые изготовлены и реализуются заводами, входящими в Объединение. Эти отливки можно отличить от других благодаря литой букве Q на изделии (от немецкого «Qualität» - качество).

Рост производительности формовки на заводе Meuselwitz Guss Eisengießerei GmbH

В

Первоначально планировалось использовать пролет цеха размером 84x24 м, где до

Далее было решено действовать в три этапа, чтобы достичь пошаговой реализации общего проекта, одновременно используя для текущего производства отдельные пролеты цеха, чтобы уже в

1-й этап модернизации литейного производства. После расчистки склада модельной оснастки начался 1-й этап строительства с установки четырех линий заливки. Ввиду большой длины ветви были проложены «гибко», то есть так, чтобы на каждой ветви заливки можно было использовать два различных типа паллетов формовочной линии, что является предпосылкой для оптимизации заливки (рис.3). Выборочный демонтаж и капитальный ремонт позволили частично использовать и старое оборудование, тем самым, уменьшив объем необходимых инвестиций. Такая гибкость использования линии в отношении размера опок и их высоты была достигнута благодаря новой выбивной решетке 6x4 м и установке регенерации смеси под полом цеха с вибродробилкой комьев смеси (рис.4).

Такой подбор оборудования для выпуска стабильного ассортимента продукции должен была сказаться на повышении производительности выбивки с улучшением качества отработанной смеси и, что нельзя недооценивать, экономии энергопотребления.

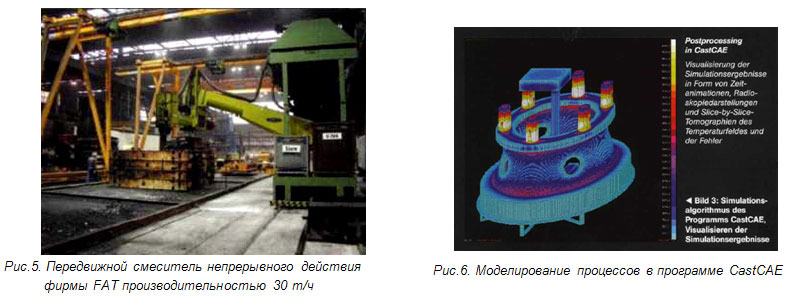

2-й этап модернизации литейного производства. После пуска линий заливки последовал 2-й этап строительства, который начался с установки узлов оборудования для новой формовки. Основой оборудования стал перемещающийся по продольной оси смеситель фирмы FAT по ХТС-процессу на 30 т/ч (рис.5). Устройство смесителя позволяет производить заполнение полуформ на стационарных подмодельных плитах. Заполнение смесителя регенератом и новым песком во время его работы происходит независимо от расположения смесителя (то есть исключен простой формовки из-за загрузки смесителя). Такая гибкость была достигнута благодаря установленным на продольной оси четырем станциям быстрого соединения и заполнения.

Оснащение смесителя FAT камерой обеспыливания обеспечивает содержание пылевидной фракции < 0,32%, что обусловливает высокое качество формовочной смеси. Исключение пылевидной фракции и обеспечение стабильной температуры позволяет экономить до 30% связующих. Устройство удаленного управления смесителями уменьшает необходимость присутствия персонала и повышает эффективность заполнения форм. Непрерывность изготовления форм достигается путем управления отверждением форм вне зависимости от температурных условий, при этом процесс отверждения ускоряется благодаря подогреву подмодельных плит. Позиции протяжки и простановки стержней также выстроены очень гибко и могут производиться независимо от цехового крана благодаря трем 10-тонным портальным кранам.

Кессон (габариты 12x4 м) имеет съемную крышку, поэтому площадь можно использовать и под формовку в кессоне для отливок до 30 т, и просто как формовочную площадь. Необходимо отметить, что статические характеристики нагрузки конструкции цеха позволили установить 50-тонный цеховой кран.

Опция к 3-му этапу строительства. Третья фаза инвестирования была рассчитана до

Инвестиции позволили увеличить объемы производства на 5000 тн за 2001-2004 гг. и с учетом средней загруженности мощностей 85% обеспечили рост производительности с 4250 до 28000 тн в год. Этот проект был реализован благодаря увеличению числа работников на 32 человека и доли ВЧ до 60% и СЧ 40% в сотрудничестве с Industrieplanung Münchinger. Ожидаемый срок окупаемости 3,4 года при улучшении результатов на 40% в сравнении с базовым

Постепенный пуск в эксплуатацию уже в

Результат вложенных инвестиций показывает, что при использовании имеющихся производственных площадей и оборудования , стало возможным увеличить объем производства на 4250 тн в год. В процессе модернизации были реализованы следующие этапы: установка дополнительного современного оборудования, оптимизация технологических процессов, грамотное использовании существующих производственных площадей и улучшение производственных потоков. Кроме того, достигнута безопасность и надежность процесса, обеспечено соответствие возросшим требованиям по качеству, улучшены производственные процессы и материальные потоки.

Благодаря уменьшению материальных затрат, особенно, в области формовочных и вспомогательных материалов, снижению затрат на электроэнергию и сокращению общих расходов на персонал на 1 тн годного литья, снижению затрат на ремонт и потребности в запчастях при одновременных инвестициях в плавку и очистку отливок, повысилась конкурентоспособность и «технологическая компетентность» литейного производства, придавая заводу имидж надежной и перспективной компании.

Спектр услуг Meuselwitz Guss Eisengießerei GmbH: проектирование отливки, консультирование при проектировании, техническое консультирование с помощью 3D-CAD и моделирования затвердевания, изготовление модельной оснастки, формовка по ХТС-процессу, крупная формовка, тяжелое литье, фрезеровка форм, предварительная и финишная обработка, дробеструйная обработка, техническое проектирование и замещение сварных конструкций, термообработка (обработка для снятия напряжений, ферритизация, перлитизация), изготовление фундаментных и разметочных плит, покраска (грунтовка), индукционная закалка, монтаж узлов оборудования для испытаний.

Гарантия качества: обслуживание клиентов, начиная от проектирования отливки в системе CAD до получения готовой отливки, работа в соответствии с нормами ISO 9002, контроль качества на лабораторном оборудовании, спектрометрах. Термоанализ, дефектоскопия, ультразвуковая проверка, измерительная техника, сертификаты классификационных обществ: GL, LR, TÜV, сертификат WO, ISO 9002. Сертифицирован в соответствии с DIN 50049, заводские сертификаты DIN EN 10204-2.1. и -2.2. Включая заводские отметки о химическом анализе и тестах на прочность, на разрыв, протокол заводских испытаний DIN EN 10204-3.1. Также результаты отдельного химического анализа, испытаний прочности на разрыв, предела текучести, растяжения на разрыв. Сертификат приемки DIN EN 10204-3.2. выдается классификационными обществами и TÜV.

Оборудование завода Meuselwitz Guss

Механизированные формовочные линии и участки с системой регенерации:

- Линия №1. Размер опок 2500х2000х1600 мм, формовка по ХТС-процессу для отливок до 15 тн.

- Линия №2. Размер опок 8750х1500х2400 мм, формовка по ХТС-процессу, также можно использовать различные специальные опоки.

- Участок №3. Формовка в кессонах и ямах (15000х2900х900 мм) для отливок до 30 тн.

- Участок №4. Крупная формовка для отливок до 65 тн.

На заводе Meuselwitz Guss эксплуатируется литейное оборудование фирмы FAT, которое включает:

- 3 мобильных смесителя непрерывного действия COMBIMIX 2015 DF, 20032 ES, 2042 DS производительностью соответственно 15, 32 и 42 тн/ч;

- 3 смесителя непрерывного действия 2003 ES производительностью 3 тн/ч каждый;

- комплексную установку регенерации песка для участка мелкого и среднего литья производительностью 2х 20 тн/ч, состоящую из выбивной решетки ASR 4000х3000мм, 2 вибродробилок VKB 3020;

- комплексную установку регенерации песка для участка крупного литья производительностью 2х 30 тн/ч, состоящую из выбивной решетки ASR 6000х4000мм, 2 вибродробилок VKB 3030;

- установки пневмотранспорта для горячего песка производительностью 4х15 т/ч, включая вибрационные желоба-дозаторы;

- 10 каскадных сит производительностью 12 т/ч каждое;

- 10 охладителей песка производительностью 12 т/ч каждый (благодаря специальным перенастройкам установка может нагревать отработанную смесь или охлаждать ее) в комплекте с отдельно интегрированной системой управления;

- устройства транспорта песка для холодного песка, состоящие из 10 пневматических транспортеров, каждый пропускной способностью 12 т/ч;

- комплексную систему централизованного управления;

- а также дополнительное оборудование: шаровидные фитинги, тарельчатые вентили, поворотно-лопастные зонды, устройства дополнительной подачи воздуха.

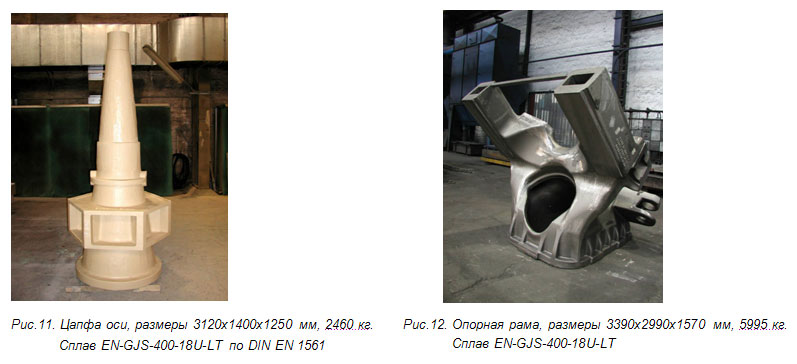

Моделирование. Ужесточение конкуренции и ценовой прессинг заставляют литейные предприятия искать пути снижения себестоимости продукции. Отправной точкой в этом вопросе является фаза проектирования и разработки технологического процесса, которая заметно влияет на качество продукции и рентабельность процесса изготовления. Использование мощных систем моделирования (рис.6) и проектирования всей цепочки будущего технологического процесса на начальной стадии дает заводу Meuselwitz значительное преимущество, а именно:

- сокращение количества опытных отливок;

- своевременное распознавание дефектов усадки;

- оптимизация систем заливки и литников и, как следствие, минимизация расхода материала;

- повышение качества и снижение доли брака;

- гарантия требуемых свойств материалов и деталей;

- сервисное обслуживание от разработки до запуска в серийное производство;

- значительное сокращение затрат благодаря сокращению времени на разработку и производство технологического процесса.

Фирма FAT (Германия) производит все технологические модули оборудования для изготовления опочных и безопочных разовых литейных форм по ХТС-процессу (Фуран, Альфа-сет и др.), включая системы регенерации. С

FAT производит все типы своего оборудования только на территории Германии, в г. Нидерфишбах, что гарантирует высшее качество современного уровня машиностроения. Основной продукцией компании является оборудование для литейного производства: смесители непрерывного действия (No-bake-процесс: фуран, альфа-сет); автоматические формовочные линии для производства отливок в формах из ХТС; системы регенерации, станции выбивки и дробления смеси, различные по конструкции охладители; линии заливки и охлаждения; участки сушки, окраски, кантования и сборки «сухих» форм; системы пневмотранспорта смеси; установки пылеудаления; транспортные системы форм ХТС всех типов и др.

Смеситель COMBIMIX – высокопроизводительный смеситель для формовочных и стержневых смесей. Подвод песка осуществляется из бункера смесителя через устройство пропорционального дозирования и дозирующий шнек в зону смешивания. COMBIMIX оснащен в рукаве смесителя камерой финишной обработки песка, улучшающей его свойства. Она состоит из камеры псевдокипящего слоя, центробежных перемешивающих лопастей и различных вставок для обработки смеси. Лопасти и вставки обеспечивают очищение поверхности зерен песка от остатков связующих и шлама. Полученные в процессе очистки частицы и пыль постоянно выводятся через камеру псевдокипящего слоя и попадают в установку пылеудаления. Эта ступень очистки оптимизирует качества песка и позволяет произвести сепарацию мельчайших частиц примеси. Благодаря стадии оптимизации смеси достигается желаемая твердость формы, но уже с меньшим количеством связующего. Таким образом, обеспечиваются минимальные потери при прокаливании отработанной смеси и возможность использовать больший объем переработанной смеси. Качество песка также улучшается благодаря снижению содержания пыли и мелких частиц. Кроме того, чтобы поддерживать равномерную температуру в зоне смешивания, в камеру кипящего слоя в зависимости от температуры песка на входе подается подогретый воздух (дополнительная конструкция). Следующее преимущество состоит в тщательном перемешивании, что обеспечивается благодаря равномерной подаче песка в зону смешивания. Существует также возможность настройки смесителя для работы с разной производительностью и определенным количеством связующего.

Особые преимущества смесителя FAT:

- смесь очищается от пыли непосредственно перед смешиванием в специальной камере очистки, что требует определенного времени, которое компенсируется коротким циклом затвердевания и повышенной твердостью формы;

- сокращен объем реагентных газов на выходе из смесителя;

- малое количество песка, идущего в отходы, так как после отключения смесителя вхолостую работает только зона смешивания, а зона кипящего слоя остается заполненной;

- возможность нагрева песка в камере псевдокипящего слоя на нужную для дальнейшей переработки температуру;

- лопасти смешивания и очистки выполнены из твердосплавного материала, что предотвращает дисбаланс из-за износа;

- возможность замены отдельных лопастей;

- перемешивающая и очищающая лопасти снабжены блокирующим приспособлением, что обеспечивает стабильность крепежа лопастей при очистных работах, возможна балансировка лопасти с шагом в 15°.

- легкость замены внутренних оболочек рукава смесителя, выполненных из специальной стали.

- внешние оболочки рукава открываются с обеих сторон, и обеспечивается возможность легкого доступа для очистки смесителя (угол открытия 180°);

- в устройство управления смесителем стандартного исполнения интегрирован строчный дисплей для вывода сообщений о выполнении различных работ.

Фирма FAT предлагает комплексные решения в области регенерации холоднотвердеющих формовочных смесей. Фирма FAT постоянно модернизирует системы регенерации.

Выбивная решетка FAT является центральным компонентом станции выбивки форм из ХТС, где песчаные формы измельчаются в комья, которые потом передаются в установку регенерации для дальнейшей обработки. Выбивные решетки, в зависимости от размеров, приводятся в действие вибромотором для выполнения круговых колебаний, они работают с направленной вибрацией для обеспечения оптимальной работы установки и снижения нагрузок на фундамент. Грузоподъемность решеток свыше 20 т. При размерах более 5000 x

Дробилки FAT работают с направленной вибрацией и измельчают комья смеси, не повреждая при этом песчаное зерно. Дробилка виброизолирована, поэтому фундаменту практически не сообщается никакой вибрационной нагрузки. Классификатор песка по фракциям интегрирован в дробилку. Примеси, включая избыточно крупные зерна песка, постоянно удаляется как отходы, которые составляют максимум 5%. Разница уровней расположения входного и выпускного отверстий для песка небольшая, поэтому размеры установки невелики. Камера измельчения крепится болтами к каркасу машины и может быть заменена. Днище дробилки имеет износостойкую обшивку.

Охладитель / нагреватель песка. Охладители обеспечивают равномерное охлаждение смеси (колебание температуры составляет ±

Каскадное сито состоит из каскадных вставок с боковой камерой вытяжной вентиляции, которая подключена к трубопроводу системы пылеудаления, а также к расположенной внизу накопительной камере смеси. Песок, проходя через отдельные каскады, ссыпается в нижнюю накопительную камеру. Сквозь образующийся в каскадном сите слой песка происходит всасывание воздуха, который, образуя сплошной поток, способствует удалению из песка пыли. Объем отсасываемого воздуха регулируется при помощи перфорированной диафрагмы сзади камеры отсоса воздуха. В нижней накопительной камере смеси песок проходит через встроенный магнитный сепаратор барабанного типа, где из потока песка выводятся оставшиеся частицы металла. Каскадные сита обеспечивают тщательное разделение зерен песка. Остаточное содержание пыли в песке составляет после просеивания максимум 0,1 % (пыль <

Пневмотранспортеры FAT обеспечивают особо бережную транспортировку песка с минимальным износом, то есть износа транспортного трубопровода и повреждений формы зерна практически не происходит. В местах ответвлений трубопровода используются колена круглого сечения (фитинги), что способствует длительному сроку службы. Пневматический трубопровод всегда заполнен песком. Каждый шаг подачи происходит при заполненном трубопроводе. Механизмы распределения песка по потокам отсутствуют, имеются только тарельчатые клапаны на бункере с песком, которые распределяют песок по рабочим резервуарам. Эти клапаны не соприкасаются с потоком песка и поэтому не изнашиваются и отличаются надежностью и безопасностью.

Наряду с механической регенерацией фирма FAT предлагает установки термической регенерации отработанных формовочных смесей по процессам Cold-box –амин-процесс, Hot-box, Croning (литье в оболочковые формы), Furan, Pepset, Novathen или Pentex. Производительность оборудования регенерации подбирается индивидуально, начиная минимально от 1 тн/ч.

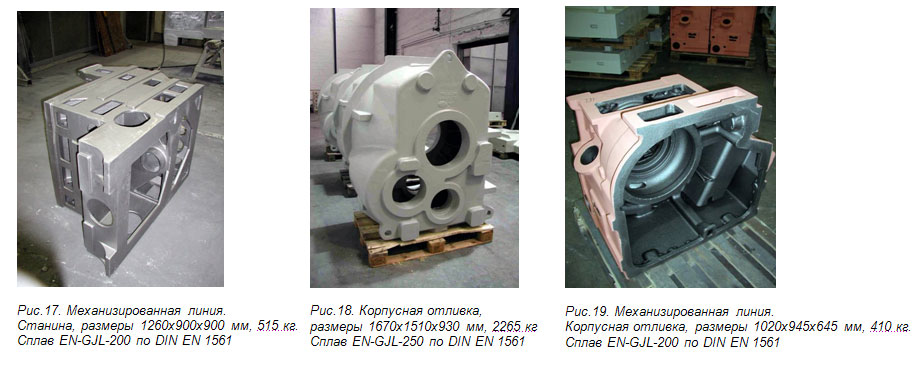

Сотрудничество между компаниями Meuselwitz Guss и FAT продолжается более 15 лет и в будущем будет продолжено. Созданное универсальное литейное производство на базе оборудования FAT позволило заводу Meuselwitz Guss производить отливки по ХТС-процессу для самых требовательных клиентов (рис.8-19) из таких отраслей промышленности, как энерго- и станкостроение, редукторостроение и общее машиностроение, производство прессовых и резательных машин, Plast- и машин литья под давлением, изготовление измерительных, испытательных и опорных плит.

Отзыв из благодарственного письма директора компании в адрес руководства FAT:

«…Оборудование, спроектированное, изготовленное и смонтированное Вашей фирмой работает безупречно, к нашему полному удовлетворению. Поэтому, думая о новых планах нашей компании мы уже на стадии проектирования обращаемся к Вашей компании. Абсолютное понимание и полная компетентность Ваших сотрудников является основой для успешного пуска оборудования в эксплуатацию.

В области сервисного обслуживания мы также можем высказать только похвалу. Личное участие Ваших руководящих сотрудников, г-на Вебера, Хееса, Арндта, Заннерта и Юнга - еще один повод для нас тесно продолжать плодотворное сотрудничество с Вашей фирмой.

Безупречная работа всего оборудования опять побудила нас обратиться к Вам с просьбой о поставке очередной установки регенерации смеси общей производительностью 2 х 25 тн/ч со всем дополнительным оборудованием. Применяемая тут же выбивная решетка размером 8x5 отвечает высочайшим требованиям к качеству исполнения. Это относится и к остальному оборудованию- дробилке, пневмотранспорту, ситам и охладителям.

Мы благодарим Вас за успешное сотрудничество и надеемся на удачную работу с Вами и в будущем…»

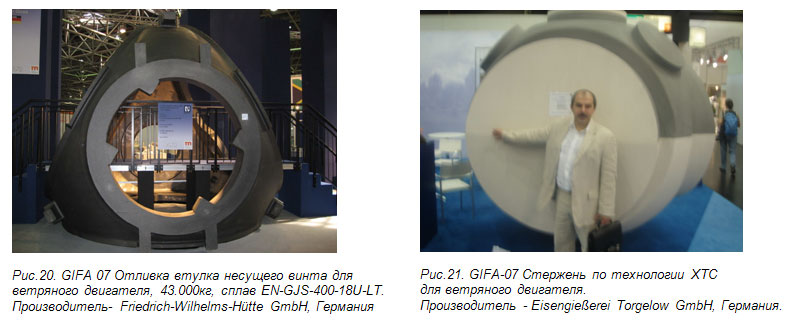

Отливки для ветряных двигателей на оборудовании фирмы FAT производятся в Германии еще как минимум на двух известных нам заводах: Friedrich-Wilhelms-Hütte GmbH (рис.20.) и Eisengießerei Torgelow (рис.21.). Подробнее о других заводах читайте в дальнейших публикациях.