Ситуация производства автомобилей с 2007 года меняется принципиально и в России уже продается больше иностранных марок автомобилей, чем, например, бывшего лидера продаж - АвтоВАЗ. Более того, при этом, в России с этого года наиболее активно создаются новые автосборочные заводы многих иностранных марок автомобилей, что позиционирует их как отечественные автозаводы, например завод BMW в г.Калининград.

На первом этапе создания новых сборочных производств в России, в контрактах с иностранными автомобильными компаниями прописывается, что не менее 50% автомобильных деталей должны быть российского производства. При этом Президент России Владимир Путин считает, что по факту - будет до 70%, поскольку это выгоднее из-за роста пошлин на ввоз иностранных деталей. По словам В.Путина, уже 15 крупнейших мировых компаний объявили о намерениях собирать автомобили в России. При этом, по его мнению, по мере производства и сборки части деталей должна производиться на российских предприятиях. Это мнение он высказал, отвечая на вопросы граждан РФ в прямом эфире в конце 2006 года. Данные 15 новых заводов (а возможно более) и уже существующие российские автозаводы и составят костяк новой автомобильной промышленности России, которая по техническому и технологическому оснащению литейного производства пока мало изменилась со времен существования Минавтосельхозмаша СССР. Новый отечественный «автопром» уже активно строится по мировым принципам конкурентоспособности, обеспечивая много новых рабочих мест и внося свой вклад в повышение ВВП России. Росту «автопрома» должен был бы соответствовать и опережающий рост производства автомобильных отливок – в чем крайне заинтересованы все сборочные автозаводы.

По оценкам специалистов заводов и независимых экспертов, степень износа производственного оборудования российских предприятий, в том числе в «автопроме», достигает минимум 80%. Около 3-х из 4-х заводов уже инвестируют в обновление парка своего технологического оборудования. Поэтому ведущим рекордного торгового обмена между ФРГ и РФ является в первую очередь германское машиностроение и станкостроение, которые за последние годы регулярно обеспечивали примерно треть российского импорта в этом секторе, отмечает председатель Союза немецкой экономики в России Йорг Хетч. По его словам, «в настоящее время нас просто завалили запросами по поводу поставок автомобильных комплектующих». Эксперты отрасли ожидают консолидации пребывающего в аварийном состоянии российского автомобилестроения: находящиеся в частных руках такие холдинги, как «Северсталь-авто» или же группа «ГАЗ», осуществляют сейчас крупные инвестиции, дабы не оказаться на задворках рынка, но пока нет адекватной активности в области модернизации литейного производства, как базового для сборочных автозаводов. Есть даже примеры закупок из Европы отливок блоков цилиндров, что создает опасный прецедент превращения отечественного двигателестроения в предприятия простой «отверточной сборки», тем самым нарушаются основы законов экономической безопасности и конкурентоспособности. Даже для «зиловского «Бычка» двигатели поставляет Белоруссия - Минский моторный завод, отливки для которых производит МТЗ, Минск на формовочной линии фирмы HWS-Sinto. Однако, другие автомобильные гиганты уже расширяют свое присутствие и мощности в России, как например, Volkswagen или Toyota, что, в свою очередь, является одной из положительных причин стремительного роста развития нового отечественного «автопрома» и прямых инвестиций в Россию, объем которых за период 2002—2006 годов вырос в десять раз, примерно до 32,7 млрд долл.

В России рост ВВП за пять месяцев 2007г. составил 7,7%, в мае 2007г. - 7,9%, сообщил глава Минэкономразвития Герман Греф. Он также сообщил, что в январе-мае 2006г. рост ВВП составил 6%. По словам министра, высокие темпы экономики в январе-мае 2007г. обусловлены высокими темпами роста инвестиционного спроса, строительства, обрабатывающих производств. При этом Г.Греф подчеркнул, что темп прироста отрасли добычи полезных ископаемых за первые пять месяцев 2007г. составил всего 3,4%, в то время как темп прироста обрабатывающих производств вырос на 11,9%. "Центр тяжести в экономике переместился на обрабатывающие производства. Это позитивный фактор", - подчеркнул министр. В минувшем году в Россию впервые было инвестировано больше капитала, чем вывезено, отметил министр финансов Алексей Кудрин. Торговые отношения Германии (основного поставщика в мире продукции машиностроения) с Россией активно развиваются: в первом квартале 2007 года немецкий экспорт в РФ снова вырос на треть, примерно до 6 млрд евро. Таким образом, Россия остается самым быстрорастущим экспортным рынком для ФРГ. Немецкие компании заинтересованы в современном отечественном инвестиционном буме.

В 2006 году Германия, опередив Китай, стала лидером поставок в РФ. По словам г-на Брозе (руководитель экономического отдела посольства ФРГ

«Мы хотели бы получить Ваш референт-лист российских предприятий, закупивших у фирмы HWS-Sinto автоматические формовочно-литейные линии, и способные производить отливки тормозных барабанов, тормозных дисков и поворотных кулаков», написал 24.11.06 на фирму HWS-Sinto (Германия) Артем Верный - специалист по закупкам автокомпонентoв - компания OAO "Автофрамос" группы Renault. По его данным проект X90 реализован в России в исполнении кузова L90 (L: седан, 4 двери). Производство организовано в Москве. Объемы производства на заводе наращиваются, и в 2007 году планируется выпустить 75.000 автомобилей. Этот один из многих запросов, с целью поиска в РФ производства качественных автомобильных отливок, наиболее точно иллюстрирует ситуацию, сложившуюся на рынке литья. А именно – ведущие мировые производители автомобилей выражают серьезные намерения в поставках отливок производства заводов СНГ, а большинство литейных производств соответственно не готовы предложить качественное литье из-за отсутствия современного формовочного и стержневого оборудования.

Бум модернизации литейных производств России и СНГ (2003-2007г.г.) коснулся пока только изготовления стальных железнодорожных отливок – поставлены стержневые машины Laempe на «Промлит» – 7 ед.; на Кременчугском стальзаводе – 7 ед.; на Бежецком стальзаводе – 6 ед.; на Сумском Центролите – 5 ед.; на «Востокмаш», Казахстан – 3ед. и АФЛ по вакуумно-пленочной формовке на «Промлит», «Востокмаш», Сумском Центролите, Саранском Центролите-«ВКМ-Сталь». В меньшей степени данный бум затронул и производство стальных отливок корпусов арматуры – поставлены АФЛ фирмы HWS-Sinto по Сейатцу-процессу на Муромском арматурном заводе, «Машсталь», Пенза и по Вакуум-процессу на Благовешенском арматурном заводе. Логично ожидать активизацию бизнеса по производству автомобильных отливок, как самого объемного рынка литья – около 80% мирового потребления. Однако пока по актуальным планам заводов бывшего «Минавтотракторсельхозмаша СССР» и новым литейным цехам для производства автомобильных отливок можно назвать, пожалуй только «точечные» значимые проекты модернизации - запуск фирмой HWS-Sinto двух автоматических литейных опочных линий на КАМАЗ и поставку в 2007 году второй скоростной современной формовочной линии HWS-Sinto на МТЗ, Минск. Исследования и анализ в сфере интересов данной отрасли нужно проводить на хороших примерах развития литейного производства автомобильных отливок на базе огромного передового опыта автозаводов всех стран мира.

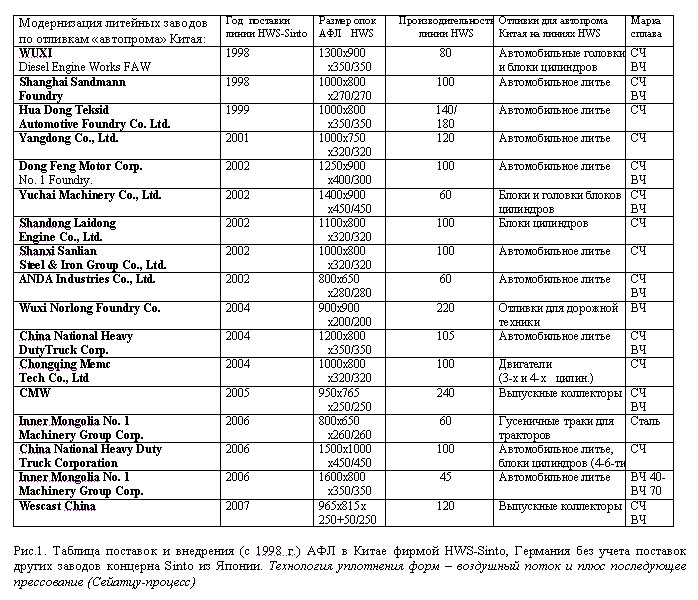

Так в Китае наоборот все первые крупные инвестиции для литейных заводов пошли не в развитие производства стальных отливок, как в России, а в основном в модернизацию изготовления чугунных автомобильных отливок. В том числе и этот шаг гарантировал рост конкурентоспособности и стратегический прорыв Китая по выпуску автомобилей. Модернизация литейного производства автомобильных отливок Китая наилучший пример для всех заводов России и возможно в совокупности с аналогичным анализом опыта автозаводов Японии есть идеальная возможность быстрой адаптации накопленного опыта к потенциальной программе последовательности действий развития отечественного «автопрома» (рис.1.). Большинство автомобильных отливок в мире изготавливают на АФЛ по ПГС-процессу (связующее бентонит). Главное преимущество «сырых» песчано-глинистых форм, а соответственно и АФЛ по ПГС-процессу - высокая производительность, что и диктует их обязательное применение и эффективность в условиях массового крупносерийного производства отливок (автомобильных). Можно смело утверждать, что почти все чугунные автомобильных отливки выпускается по ПГС-процессу на автоматических литейных линиях, которые и являются «сердцем» любого литейного цеха вокруг которой в дальнейшем и формируются все смежные участки (плавильный, стержневой, обрубки, термообработки и т.д.).

Выпуск китайских автомобилей увеличится в два раза в течение ближайших двух лет. С таким заявлением выступила национальная комиссия страны по развитию и реформам. По её прогнозу, через два года объем производства автомобилей возрастёт примерно до 15 млн. единиц. За 2006 год Китай уже произвёл 7,28 млн. автомобилей, что сделало его третьим по величине автороизводителем в мире после Японии (11,5 млн.) и США (11,3 млн.). При этом Китай потеснил даже «автопром» Германии на четвертое место. В 2006 году немецкие заводы произвели 5,28 млн. авто. При этом, наш отечественный автогигант «АвтоВАЗ» производит менее одного млн. авто в год.

По данным мониторинга Минэкономразвития, производство легковых автомобилей в России увеличилось с января по июль 2007 года на 10,1%, до 714 тыс. штук, в основном за счет роста выпуска новыми предприятиями «автопрома» по сборке иностранных автомобилей (на 74,9%). Доля завода «ГАЗ» в производстве автомобилей в России составляет: 5 %- легковых, 55,6% - грузовых, 47,9% - автобусов. Годовой объём производства составляет более 230 тысяч автомобилей, из них – 53,4% грузовые, 17,2% - автобусы, 26,7% - легковые автомобили. Годовой оборот примерно 60 млрд. руб.

«Любое препятствие преодолевается настойчивостью», Леонардо да Винчи

Настойчивость в выполнении «китайского варианта» программы создания массового производства автомобилей лучше всего можно проиллюстрировать последовательными шагами опыта ежегодного внедрения (после 1998 года) АФЛ фирмы HWS-Sinto в литейные производства для отливок автомобильной промышленности Китая. Аналогичный тест по обновлению базового заготовительного производства придется пройти и нашим автозаводам, если конечно они выразят явное и серьезное намерение принять участие в мировой конкуренции. Это мы увидим уже в самые ближайшие годы – но пути отличного от опережающего развития литейного производства нет. Можно купить свечи и другие элементы электроники автомобиля, например, на фирме Бош. Но без качественных, по соответствию мировым стандартам, отечественных отливок блок двигателя, головка блока, тормозной диск, коленчатый вал, впускной и выпускной коллектор, поворотный рычаг, задний мост, корпус коробки передач и ряда других любое автомобильное производство будет скорее отклоняться в сторону «отверточной сборки», чем развиваться согласно стратегическим планам локализации российского производства автомобильных комплектующих. Таким образом, освоение автомобильных сборочных узлов и отдельных деталей российского производства эффективней начать в первую очередь с оснащения литейных цехов современным формовочным и стержневым оборудованием в соответствии, например, с опытом частных и государственных предприятий Китая (рис.1.).

По итогам первого квартала 2007 года Toyota обогнала General Motors, которая являлась ведущим автопроизводителем в мире с времен окончания в США Великой депрессии. Toyota продала за первые три месяца 2007 года 2,348 млн автомобилей, а General Motors – 2,26 млн. Эта тенденция может сохраниться и в конце года Toyota станет мировым лидером продаж. Следует отметить, что производство отливок для Toyota в Японии осуществляется в основном на базе литейного оборудования концерна Sinto. Фирма Laempe, Германия также является ключевым поставщиком стержневых автоматов и для Toyota и других автозаводов Японии.

По итогам первого квартала 2007 года Toyota обогнала General Motors, которая являлась ведущим автопроизводителем в мире с времен окончания в США Великой депрессии. Toyota продала за первые три месяца 2007 года 2,348 млн автомобилей, а General Motors – 2,26 млн. Эта тенденция может сохраниться и в конце года Toyota станет мировым лидером продаж. Следует отметить, что производство отливок для Toyota в Японии осуществляется в основном на базе литейного оборудования концерна Sinto. Фирма Laempe, Германия также является ключевым поставщиком стержневых автоматов и для Toyota и других автозаводов Японии.

Кроме того, важно понимать, что автомобильные отливки, при наличии современного формовочного и стержневого литейного оборудования, «на порядок» проще освоить по сравнению, например с разработкой автоматической коробки передач или нового гибридного двигателя автомобиля, с учетом динамики их ежегодного конструктивного обновления. Таким образом, следует особо отметить, что стратегически освоение автомобильных комплектующих российского производства необходимо начать в первую очередь с организации современных литейных цехов, которые позволят в короткие сроки начать производство отечественных отливок (хотя бы этих комплектующих) для всех типов и марок автотранспорта. Конечно, модернизацию литейного производство нужно проводить при параллельно-итеративном развитии и совершенствовании предприятий самого разного профиля по изготовлению других деталей и узлов, но обязательно с учетом номенклатуры различных марок автомобилей, включая иностранные. При этом, качественные отливки обязательно получатся с большим опережением и это не прогноз, а реальная оценка сравнения уровня сложности при создании производств разных элементов и систем автомобилей в соответствии с мировыми стандартами качества.

Новые автозаводы России

В России все современные актуальные события и новые проекты «автопрома», так или иначе, связаны с созданием производств иностранных автомобилей по лицензии или сборке автомобилей иностранными компаниями. В конце 2006 года на производственной площадке ОАО “ЗМА”

Заграница нам поможет. На окраине Санкт-Петербурга началось строительство завода японской компании Nissan Motor по производству автомобилей. Соглашение о строительстве завода было подписано 13.06.07г. Концерн Nissan инвестирует в строительство автосборочного промышленного предприятия порядка 200 млн долл. Проект предусматривает создание производства полного сборочного цикла, включая сварку, окраску и сборку кузовов автомобилей. Начало выпуска продукции запланировано на 2009г. Ожидается, что реальный объем завода составит 50 тыс. автомобилей в год. В рамках проекта также планируется выпускать две модели автомобилей Nissan - Teana и X-Trail. В настоящее время Nissan поставляет в РФ в общей сложности порядка 40 тыс. автомобилей в год.

Компания «Объединенные транспортные технологии» подписала с Минэкономразвития соглашение о промышленной сборке автомобилей в Нижегородской области. Согласно подписанным документам, через 30 месяцев в Борском районе Нижегородской области должно начаться производство Chevrolet Lanos, в России будут сваривать и окрашивать кузова. Кроме марки Lanos на заводе планируют собирать Chevrolet Aveo и ZAZ Sens, который есть модифицированный Chevrolet Lanos с двигателем МеМЗ. Ежегодно в Нижегородской области предполагается делать по 25.000 данных автомобилей.

Компания Ford в конце 2008г. начнет производство в России новой модели класса CD - Ford Mondeo на мощностях российского завода компании во Всеволожске (Ленинградская область). Компания запланировала объем производства Mondeo на уровне 25 тыс. автомобилей в год. Кроме того, производство автомобилей модели Focus планируется довести с нынешних 72 тыс. до 100 тыс. в год. Завод Ford был открыт во Всеволожске (Ленинградская область) в 2002г. Инвестиции в строительство и расширение завода составили к настоящему моменту 230 млн. долл. и этот показатель будет увеличен на 100 млн долл. На заводе во Всеволожске уже выпускаются автомобили Ford Focus во всех модификациях кузова: универсал, седан и пятидверный и трехдверный хэтчбэк. Можно отметить, что Ford является одной из самых популярных моделей в России. Ford Russia в январе-мае 2007г. продала в России 68 тыс. 286 автомобилей и в 2006г. ее оборот составил 2 млрд долл. По прогнозам компании, торговый оборот Ford Russia в 2007г. составит 3 млрд долл.

МЭРТ РФ и администрация Санкт-Петербурга подписали соглашение о строительстве автосборочного производства с японским автопроизводителем Suzuki Motor Inc. в Петербурге. Документ был подписан в рамках XI Петербургского экономического форума. Руководство двух японских компаний также подписали меморандум о взаимопонимании с администрацией Санкт-Петербурга, по которому Suzuki будет предоставлен земельный участок, ориентировочной площадью

«Не думать надобно, а делать дело», У. Шекспир

Volkswagen наладит сборку шести моделей автомобилей в России. Осуществляется строительство завода немецкого концерна в Калужской области и уже в октябре этого года на мощностях завода начнется производство моделей Skoda Octavia, в ноябре - Volkswagen Jetta и Passat, а в декабре - Skoda Fabia. В марте 2008г. начнется производство Volkswagen Tiguan. Начало сборки модели Volkswagen Polo запланировано на февраль 2009г. В общей сложности Volkswagen планирует собирать в России 500 автомобилей в день и 150 тыс. в год. Компания зарезервировала под этот проект территорию в

"АВТОВАЗ" к

Компания «Северсталь-авто» на выставке «Интеравто 2007» представила две новинки российского рынка – легкие коммерческие автомобили FIAT Ducato и FIAT Doblo Cargo, оснащенные дизельным двигателем. Fiat Ducato является одной из самых популярных в Европе моделей легких коммерческих автомобилей грузоподъемностью до

ОАО «Северсталь-авто» - российская компания, владеющая контрольными пакетами акций ОАО «Ульяновский автомобильный завод» («УАЗ»), ОАО «Заволжский моторный завод» («ЗМЗ») и ОАО «ЗМА». C июля 2006 года на производственных мощностях УАЗа запущена сборка грузовых автомобилей ISUZU NQR71P. «ЗМЗ» - крупнейший в России производитель 4- и 8-цилиндровых бензиновых двигателей для автомобилей класса E, внедорожников, автобусов, легких грузовиков и автомобилей специального назначения. «ЗМА» - одно из самых современно технологически оснащенных предприятий России, занимающееся лицензионной сборкой мировых автомобильных брендов SsangYong и Fiat. В октябре 2006 года между компаниями было также подписано лицензионное соглашение о производстве в России нового внедорожника - SsangYong Kyron. В соответствии с этим соглашением 21 ноября 2006 года на мощностях производственной площадки ОАО "ЗМА" запущено серийное производство SsangYong Kyron. В январе 2007 года компания «Северсталь-авто» начала производство еще одной модели SsangYong - компактного внедорожника Actyon.

Китайская фирма Great Wall увеличит продажи в России в 2007 году на 40%. Кроме того, В. Син, директор по экспортным продажам Венлин Син сообшил, что компания подала свою заявку в правительство России о строительстве завода в Республике Татарстан. Инвестиции в строительство завода составят 100 млн долл., проектная мощность составит 50 тысяч автомобилей, при этом компания в случае успешных продаж готова увеличить свои мощности в России. Завод планирует производить легковые автомобили. При этом В. Син отметил, что компания планирует в

"ИжАвто" увеличил производство на 40%. ОАО "ИжАвто" (входит в группу "СОК") в январе-июле 2007 года произвело 51 037 автомобилей. Это на 40,1% больше, чем за аналогичный период прошлого года (36 244 шт.), сообщает пресс-служба предприятия. В частности, произведено 14 909 автомобилей ВАЗ-2104, 29 987 автомобилей Kia (24 163 автомобиля Kia Spectra, 2734 автомобиля Kia Rio JB и 3090 автомобилей Kia Sorento), а также 6141 фургон Иж-27175. Кроме того, произведено запасных частей на сумму более 141 млн рублей и 2081 автокомплект на 118 663 млн рублей. В июле текущего года ОАО "ИжАвто" произвело 5983 автомобиля, рост составил 26% по сравнению с июлем 2006 года (4738 шт.). Всего в январе-июле 2007 года объем производства составил более 13 млрд рублей против 7 млрд рублей в январе-июле 2006 года – рост в 1,9 раза. В июле 2007 года объем производства составил 1 млрд 709,2 млн рублей против 1 млрд 31,2 млн рублей за аналогичный период прошлого года (рост в 1,65 раза). В 2006 году автозавод произвел 65 024 автомобиля, что на 23,1% больше, чем в 2005 году (52 823 автомобиля).

General Motors займет 15% российского авторынка. Автомобильный концерн General Motors вынашивает амбициозные планы относительно России. Для этого, в восточной части страны до конца следующего года General Motors откроет второй склад запчастей – на Урале или в Сибири. На востоке также планируется открыть новое представительство GM. General Motors в 2007г. планирует увеличить продажи автомобилей в России до 250 тыс.

Hyundai будет выпускать в России дешевые модели. Hyundai долго занимал выжидательную позицию на российском рынке. Корейцы озвучили стратегию дальнейшего развития на российской площадке: они увеличивают объемы производства на сборочном заводе в Таганроге. Цифры заявлены очень внушительные: 120 тысяч автомобилей в год. Как сообщил глава Hyundai Motor Ким Дон Чжин, в 2008 году Hyundai Motor Co. планирует увеличить на 60% поставки в Россию деталей для сборки автомобилей. В 2008 году в Таганроге должны собрать 80 тыс. автомобилей, а в 2009 году увеличат объемы до 120 тысяч. Сейчас ТагАЗ собирает 50 тысяч автомобилей Hyundai в год, это четыре модели: Accent, Sonata, Santa Fe Classic и грузовик Porter. Первый Hyundai Accent сошел с конвейера в Таганроге в 2001 году. В 2004 году Hyundai занял первое место в рейтинге продаж иномарок в России (50 тыс. 686 автомобилей), удалось ему удержать первое место и в 2005 году (85.408 автомобилей), а в 2006 году Hyundai покинул топ рейтинга, заняв лишь третье место (100 тыс. 685 автомобилей). По результатам продаж за первое полугодие 2007 года корейцы сместились уже на 4-е место (53 885 автомобилей).

В июне 2007 года между МЭРТ РФ и концерном Peugeot Citroen было заключено инвестиционное соглашение о размещении в России автосборочного завода. Делегация PSA уже посетила Ленинградскую, Псковскую, Владимирскую области, Республику Татарстан, на очереди Саратовская и Нижегородская области, и как сказал менеджер по работе с международной прессой Citroen Group (Париж) Laurent Fifolella, окончательное решение о месте производства будет принято в конце 2007 года. Предполагается, что завод заработает уже в 2009 году. На первом этапе его мощности составят до 70 тыс. автомобилей в год, на втором этапе – 140 тыс. автомобилей в год. Наиболее вероятными моделями для российской производственной линии PSA эксперты называют Citroen C4 и Peugeot 308, самые продаваемые в России представители модельного ряда компании.

«Отверточная сборка» не решает все проблемы «автопрома». Открытый беспошлинный ввоз компонентов для сборочных предприятий частично избавляет иностранных производителей от необходимости срочно открывать заводы по производству комплектующих в России, где отчаянно нуждаются в современных технологиях мирового уровня. Компонентная база, включая производство отливок, является стратегическим условием развития всего «автопрома». По мнению аналитика инвестиционной компании «Финам» Натальи Кочешковой, «без иностранного участия собственное производство компонентов представляется проблематичным из-за слишком больших временных, финансовых и прочих затрат, которые отечественный автопром в настоящее время позволить себе не может, — слишком велик разрыв в техническом уровне с мировыми компаниями». Более предпочтительным вариантом для отечественных производителей комплектующих, нежели выпуск зарубежных изделий по лицензии, г-жа Кочешкова считает создание СП с иностранным участием, поскольку непосредственное взаимодействие заинтересованных собственников бизнеса более перспективно в долгосрочном плане.

Альтернативы изготовления отливок для современного «автопрома»

Производство автомобильных отливок становиться самым выгодных и актуальным бизнесом литейных заводов в ближайшие годы. Однако адекватной активности модернизации литейных заводов целенаправленно в области производства первоклассных автомобильных отливок пока не наблюдается. Большинство заводов находятся в выжидательной позиции, как и в старые времена начала «перестройки» многие чего-то ждали и считали, что не нужно проявлять активность и тем более заниматься созидательной деятельностью, предполагая, что времена периода перемен ненадолго, а оказалось навсегда – альтернатив цивилизованному развитию экономики нет. Так и сегодня стратегическое направление в обновлении отечественного «автопрома» всерьез и надолго. Подтверждение этому опыт большинства «автомобилестроительных» стран мира. Спрос на автомобильные отливки «лавинообразно» растает не только для сборочных заводов расположенных на территории России и стран СНГ, а также в мировом масштабе. По данным Международного банка реконструкции и развития к 2030 году ожидается неравномерный рост спроса на легковые автомобили от уровня 2004 года, который по отдельным странам выражется следующим образом: в странах ЕС и США- от 5 до 10%; в странах Восточной Европы- от 100 до 140%; в Мексике – от 180 до 200%; в Индии и Китае-от 10 до 20 раз; в остальных развивающихся странах-до около 200%.

Если в США доля «дизелей» не превышает 3% от выпускаемых легковых автомобилей, то в странах Евросоюза эта доля за последние время вырасла более чем в три раза, с постоянно нарастающей тенденцией, например, только в

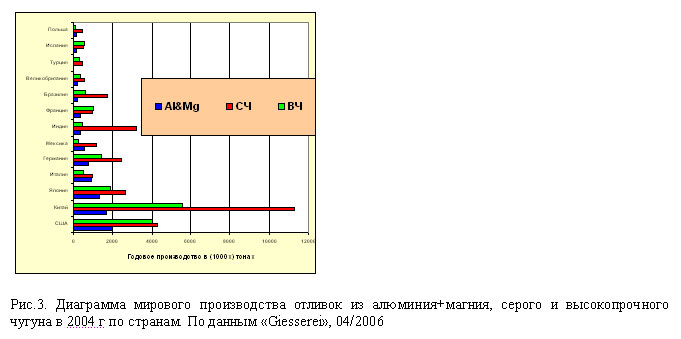

На диаграмме (рис.3.) изображена доля, которую занимают самые значимые страны-производители отливок из основных, с точки зрения автомобилестроения, сплавов, а именно: сплавы алюминия и магния с одной стороны, и сплавы серого и высокопрочного чугуна с другой стороны. На диаграмме изображены результаты процессов глобализации и тенденции сдвига массового производства отливок, в особенности для автомобилестроения, в более «дешевые» страны, в основном, в Китай, Мексику, Бразилию, Индию, Турцию, Восточную Европу. С помощью диаграммы можно узнать, какой гигантский шаг сделали в своем развитии некоторые страны, например, Китай и Мексика. Литейная промышленность в этих странах значительно увеличила объемы производства отливок, особенно из алюминия, опережая традиционно сильные „литейные“ нации, как Великобритания и Франция. Мощным двигателем в этом направлении является автомобильная промышленность.

Если в настоящее время доля алюминиевых отливок в легковом автомобиле в 2006 году составляла около

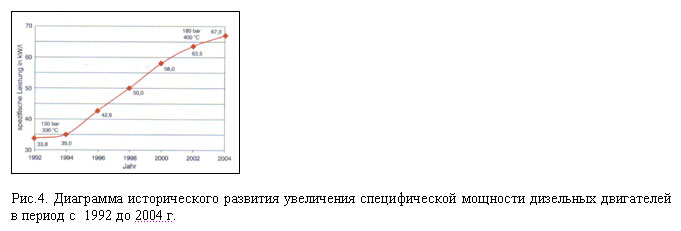

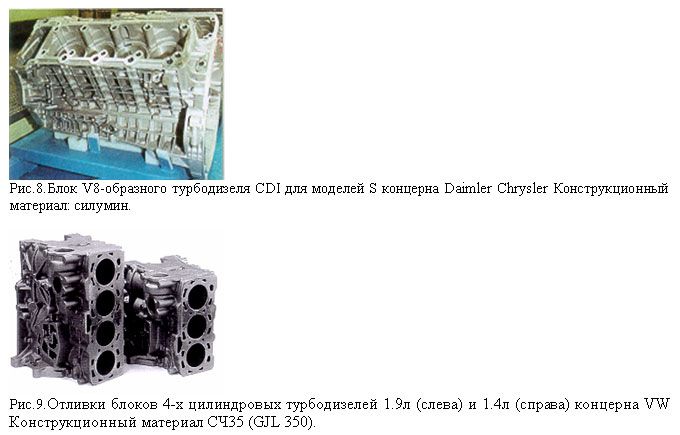

Успехи литейщиков в решении этих вопросов значительны. Например, посредством улучшения конструкции и уменьшения веса в большом количестве выпускаются высокоэффективные и экономичные блоки двигателя из алюминия. Если до начала 90-тых годов прошлого века «дизельные» двигатели отличались давлением впрыска в камеру сгорания не более 130 атм. и имели макс. мощность 30 кВт/л, а «бензиновые» двигатели достигали мощностных показателей до около 60 кВт/л, то сегодня уже серийно выпускаются «дизели» с давлением впрыска до 180 атм., при температурах сгорания не менее 400оС и со специфической мощностью до 67 кВт/л при значительно более низкой себестоимости горючего (рис.4.).

По прогнозам немецких автомобилеестроителей до

Этот литейный сплав являлся для конструкторов оптимальным сочетанием технологических и физикомеханических характеристик (текучесть эвтектического расплава, минимальная склонность к пористости, высокая теплопроводность, хорошая коррозионная стойкость, отличное соотношение между прочностью на растяжение и относительным удлинением при минимальном удельном весе).

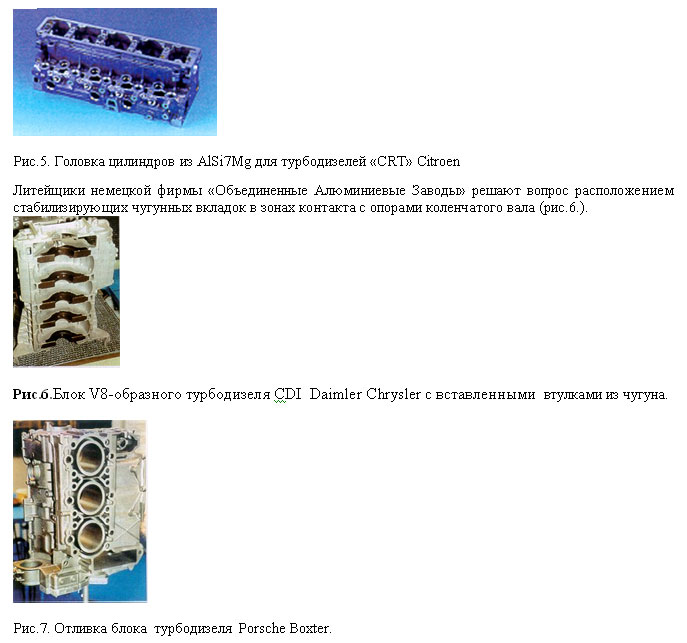

Но из-за высокого давления впрыска, превышающего 180 атм., применяющееся при последней технологии турбодизелей «CRT», структура вышеуказанного силумина в блоках двигателя не способна выдержать нагрузку, особенно в зоне опор коленчатого вала (рис.5). Подобные проблемы существуют и в бензиновых двигателях.

Другой проблемой, связанной с получением надежных турбодизелей «CRT» является то, что в головке цилиндров, а также на выходе камеры сгорания развивается температура от 300 до 400оС. При таких температурах классические силумины «стареют», что отрицательно влияет на усталостную прочность в условиях переменной термической нагрузки. Для решения проблемы немецкая фирма «Хонзел АО» разработала специальный силумин типа AlSi2CuNiMg, отличающийся гораздо более высокой усталостной прочностью в указанном критическом температурном интервале.

Применение этого расплава даже для блоков турбодизелей для грузовиков вполне возможно. Слабое место блоков из алюминиевых сплавов - поверхность контакта с поршнями цилиндров. Общеизвестно, что из-за плохого трения с материалом поршня, алюминиевые сплавы должны иметь в зоне контакта подходящую структуру. Классическое решение этой проблемы - размещение втулок из чугуна.

Слабое место блоков из алюминиевых сплавов - поверхность контакта с поршнями цилиндров. Общеизвестно, что из-за плохого трения с материалом поршня алюминиевые сплавы в зоне контакта должны иметь подходящую структуру. Для решения этой проблемы европейские литейные концерны, как например, «Hydro Aluminium», разрабатывают новые многокомпонентные алюминиевые сплавы, отличающиеся: повышенной износостойкостью при температуре от 150 до 250оС; повышенной прочностью на растяжение; повышенной усталостной прочностью; компактной металлической структурой с равномерной высокой теплопроводностью; повышенной твердостью в зоне цилиндровой втулки, которая дает возможность подвергать ее рабочую поверхность повторной мехобработке при ремонте блока; повышенную коррозионную стойкость против всех возможных охладительных жидкостей водяной рубашки блока.

Получить силумин с подобными свойствами, который кроме этого должен иметь удовлетворительную себестоимость и хорошие литейные свойства, непростое дело. Но немецкие литейщики считают, что с задачей они справились неплохо: создан легированный силумин с необходимыми характеристиками, а именно эвтектический AlSi7CuNiMgFe. По прочности на растяжение новый сплав опережает своего основного конкурента- заэвтектический AlSi9Cu3 на 40%, а по усталостной прочности в 5 раз!!!. Повышение вышеуказанных свойств в рабочей зоне цилиндровой втулки в 90-тых годах решалось и путем применения втулок из высокопрочного чугуна в «алюминиевом» блоке. Эта технология имеет следующие недостатки: чугун и алюминий имеют совершенно разные коэффициенты теплоотвода, что значительным образом ухудшает равномерность охлаждения блока и его долговечность, общий вес алюминиевого блока значительно увеличивается при применении чугунных втулок, особенно при V-образном исполнении блока, когда количество втулок двухкратно возрастает. Алюминиевые двигатели 21 века будут выполнены не только без чугунных втулок, но и без втулок вообще.

В настоящее время концерн «Porsche» все еще применяет втулки, но выполнены они из силумина методом порошковой металлургии. Повышенное содержание кремния увеличивает твердость и усталостную прочность втулки. Только в результате этого мощность двигателя нарастает до около 5%, по сравнению с «чугунными» втулками. Дополнительный плюс: втулки из силумина дают возможность уменьшить толщину стенки между цилиндрами от 8-

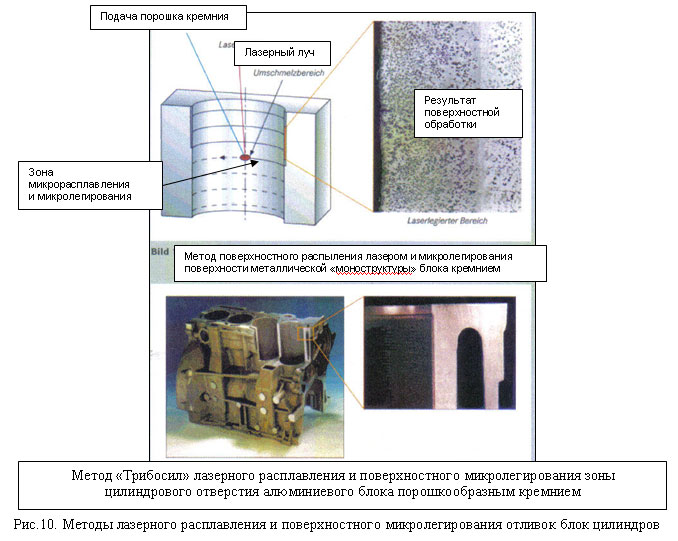

В ближайшем будущем алюминиевые блоки будут выполнены без чугунных втулок. Металлическая «моноструктура» блока - силумин. Рабочая поверхность втулки подвергается поверхностному расплавлению под воздействием лазера. Этот метод известен под именем «трибосил» (Tribosil). Одновременно с локальным расплавлением под воздействием лазерного луча подается порошок кремния (с гранулометрическим составом от 0,045 до

Разработаны и другие технологии для увеличения прочности контактной поверхности цилиндровой «втулки», как например: технология «алусил», при помощи металлургических и литейно-технологических приемов способствует к насыщению поверхностного слоя твердыми включениями на основе кремния; технология «локасил», при которой «набитые» чугунные втулки заменены «набитыми» втулками из кремния. Новые самостоятельные разработки немецких концернов BMW и AUDI тоже заслуживают внимания.

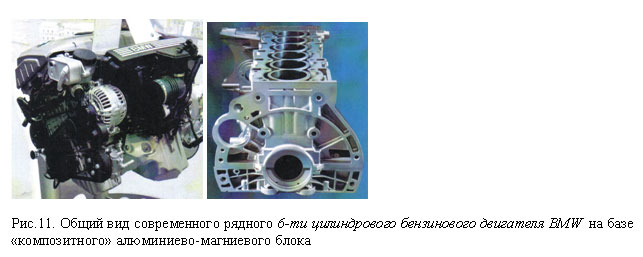

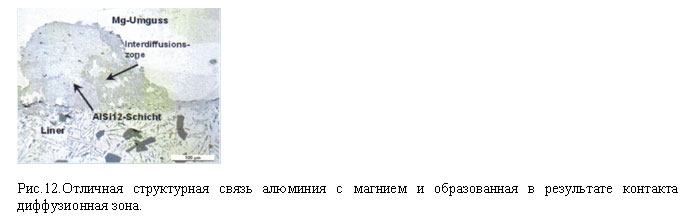

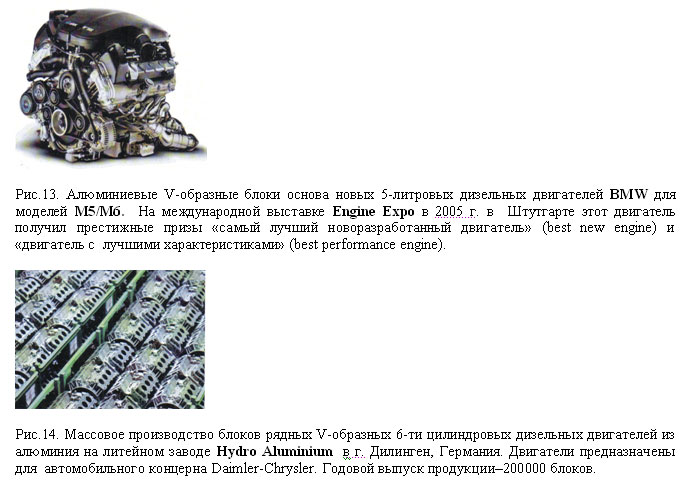

Пионерскую попытку значительного уменьшения веса алюминиевого блока путем создания неделимой композитной структуры с магниевым расплавом предпринял автомобильный концерн BMW. На литейном заводе концерна в немецком городе Ландсхут серийно производят композитные блоки картера (рис.11). Технология следующая: по замкнутым каналам заливочные камеры машин литья под высоким давлением заполняются магниевым расплавом. Одновременно с этим в металлическую форму автоматически помещаются предварительно нагретые до технологически оптимальной температуры вставки из алюминия. Следует заливка магниевого расплава под давлением 1000 атм. (заполнение формы осуществляется всего за 60 милисекунд). Сила замыкания формы во время заполнения формы жидким магнием- 40 меганьютонов. После затвердевания отливки следует размыкание формы и съем отливки роботом. Удаление литниковой системы и удаление облоев осуществляется автоматически роботами.

При создании своего представленного в

Конструктивным путем разрешены все проблемы с недопусканием коррозии на поверхности магния в результате контакта с охлаждающей жидкостью водяной рубашки.

Уменьшение массы двигателя при одновременном увеличении его эффективности является важной задачей и для производителей грузовиков. Но высокие значения напряжения в блоках и головках цилиндров при высоких температурах удерживаются только чугуном. Дополнительное преимущество чугунных отливок- значительно более низкая стоимость. Поэтому применение чугунов в качестве конструкционного материала для «блоков» двигателей, особенно дизельных, не только в грузовиках, но и в легковых автомобилях с объемом двигателя не менее

Металлургию чугуна с вермикулярным графитом можно сравнить с общим механизмом получения высокопрочного чугуна со сферографитом, причем во время последней фазы «модифицирования» расплава редкоземельными элементами, чистым магнием или лигатурами магния, необходимыми для получения сферической формы графита, подача модифицирующей лигатуры умышленно прерывается, в результате чего включения графита получают червякообразную форму (отсюда и наименование чугуна с «вермикулярным» графитом, а именно из слова «верми»- червяк). В настоящее время вопросы технологии плавки этого чугуна в серийном производстве усвоены во всех развитых «литейных» странах. Материал GJV-500 отличается перлитной структурой и имеет следующие физикомеханические свойства: прочность на растяжение- 500 МПа; порог текучести- 340 МПа; относительное удлинение на разрыв- 0,5%; прочность на сжатие- 1000 Мпа; прочность на переменную нагрузку при сгибании- 250 МПа; прочность на переменную нагрузку последовательно расстяжением и сжатием- 175 МПа; модуль эластичности- 170 кН/мм2 ;удельный вес- 7,0-7,1 гр/см3; теплопроводность- 35 Вт/(м.К); коэффициент линейного расширения- 11 мм/(м.К); специфическая теплоемкость- 0,5 Дж/(гр. К).

С точки зрения литейщика GJV-500 является довольно капризным материалом. Получить отливку с чисто перлитной металлической матрицей и научиться модифицировать расплав магнием так, чтобы доля сферических включений не превышала 20% - искусство. Отливки из GJV-500 отличаются высокими прочностными характеристиками в условиях переменной термической нагрузки. Для сравнения: соответствующие значения для СЧ20 в три раза ниже. У GJV блестящее будущее: в соответствии с требованиями нового стандарта „Euro-4“ и в соответствии с требованиями по выделению выхлопных газов для турбодвигателей с давлением впрыска не менее 200 атм. найти альтернативные конструкционные материалы не просто. Если для головки цилиндров альтернативу алюминию не найти, то для получения блока дизельного двигателя необходимо комплексно учитывать все характеристики возможных сплавов.

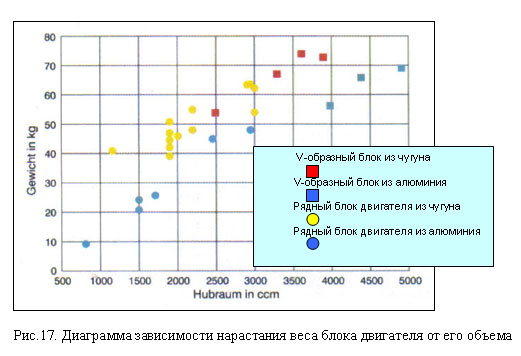

На диаграмме (рис.17.) изображено нарастание веса необработанного двигателя в зависимости от увеличения объема двигателя и в зависимости от применяемого сплава, а также в зависимости от конструктивного исполнения (рядный или V-образный). Алюминиевые рядные блоки примерно на 20-

Сравнение физико-механических характеристик двух материалов (прим. серый чугун и ЧВГ по сравнению с силумином) приводит к следующим выводам:

· Основное преимущество чугунного блока - повышенная стойкость при продолжительной динамической нагрузке в условиях повышенного давления (около 180 атм.) в камере сгорания при температурах до 400оС. В настоящее время силумины в состоянии «приблизится» к давлению до 180 атм., через десять лет оно может быть и выше, но по комбинации этих двух требований- давления и температуры, они не смогут конкурировать с чугуном, особенно ЧВГ..

· Большое преимущество силуминов - их значительно более низкая специфическая плотность. Вес чистого силуминного блока на около 40% ниже веса чугунного блока- в применении в легковых автомобилях среднего класса, силуминные блоки пока альтернативы не имеют. Чем больше объем двигателя (выше

· По прочностным характеристикам серый чугун можно сравнить с силуминами, но ЧВГ лучше силумина на 67%!!!

· По пластическим свойствам при повышенных температурах силумин только частично конкурентоспособен. Из-за значительно более высокого коэффициента теплопроводности условия охлаждения блока из силумина оптимальные, но склонность силуминового блока к деформациям и термическим напряжениям при повышенной температуре примерно два раза больше, чем у чугунного блока.

· По себестоимости силуминовые блоки однозначно проигрывают чугунным.

В качестве дополнительного обобщения можно сделать следующие выводы:

· основным материалом для производства головки цилиндров блока двигателей в настоящее время и в ближайшем будущем остается силумин. Этот сплав выигрывает прежде всего из-за своей низкой специфической плотности, независимо от вышеописанных недостатков. Ситуация может измениться в пользу чугунов только после того, как будущие требования к специфической мощности блоков повысятся до 70 кВт/л при давлении впрыска не менее 200 атм.

· основным материалом для производства блоков цилиндров двигателей со специфической мощностью до 60 кВт/л при давлении впрыска не более 170 атм. является силумин. При повышении давления впрыска до 180 атм. при одновременном повышении специфической мощности до 65 кВт/л допустимо применение серого чугуна в качестве заменителя значительно более дорогого силуминевого блока.

· при требованиях к блокам двигателя – давление впрыска от 180 до 200 атм. при специфической мощности от 65 до 75 кВт/л - возможно применение конструкционных материалов или силумина с использованием втулок из высокопрочного чугуна (альтернативно: поверхностно микролегированные в зоне втулок моноструктуры базового силуминового сплава) или чугуна с вермикулярным графитом, причем с увеличением объема двигателя разница по себестоимости будет возрастать в пользу ЧВГ.

· при требованиях к блокам двигателя - давление впрыска выше 200 атм. при специфической мощности больше 80 кВт/л - выбор только один - чугун с вермикулярным графитом.

Повышается и доля компонентов из титановых сплавов, применяемых в легковых автомобилях, как например, шатуны, клапаны, пружины для клапанов, седла пружин для клапанов, распределительные валы, коленчатые валы, поршни тормозных цилиндров, элементы системы удаления выхлопных газов, ступицы колес, армирующие элементы кузова и т. д.

Рис.. Алюминиевые блоки цилиндров произведены на оборудовании концерна Sinto (выставка GIFA-03)

Развитие отечественного «автомпрома» теперь уже ничего не сдерживает и есть адекватная поддержка государства. Экономическая ситуация стабилизировалась и миновали периоды неустойчивости и преобразований. Особо следует отметить и высокую степень готовности отечественной экономики к глобальному рывку, включая развитие всех отраслей машиностроения, а новый «автопром» может стать одним из активных «локомотивов» роста ВВП. Производство машин и оборудования в январе-июле 2007г. выросло по сравнению с аналогичным периодом 2006г. на 27,9%, сообщает пресс-служба Министерства промышленности и энергетики РФ (Минпромэнерго).

Производство механического оборудования в январе-июле 2007г. выросло по сравнению с январем-июлем 2006г. на 91,2%, в частности, производство гидравлических турбин выросло в 3,4 раза, паровых турбин -

Производство транспортных средств и оборудования в январе-июле 2007г. увеличилось на 16%. Производство автомобилей, прицепов и полуприцепов возросло на 16,4%, производство судов, летательных и космических аппаратов и прочих транспортных средств - на 15,8%. Выпуск грузовых автомобилей грузоподъемностью свыше 3 т в январе-июле 2007г. вырос на 29,3%, легковых автомобилей с мощностью двигателя свыше

Производство тракторов составило 7 тыс., что на 16,8% больше, чем в январе-июле 2006г. Как отмечается в сообщении Минпромэнерго, рост производства во многом обусловлен интенсивным развертыванием сборочных производств легковых автомобилей; увеличением заказов на машиностроительную продукцию в рамках реализации национальных проектов, ростом объемов поставок на экспорт некоторых видов машиностроительной продукции.

Россия по росту ВВП - 7,9% в I квартале 2007г. по сравнению с тем же периодом 2006г. - опередила все развитые страны мира, в том числе США. ВВП Германии за I квартал 2007г. вырос на 3,3%, Великобритании - на 2,9%, Японии - на 2,7%, Италии - на 2,3%, Канады - на 2%, Франции - на 2%. Согласно докладу Росстата, Россия также находится на первом месте по росту промышленного производства в I полугодии 2007г. - 7,7%. В Германии за указанный период по сравнению с I полугодием 2006г. объем промпроизводства вырос на 6,3%, в Японии - на 3%, в США - на 2%, во Франции - на 1,3%, в Великобритании - на 0,4%. Данные по росту промпроизводства в Италии и Канаде приводятся за январь-май 2007г., за этот период в Италии показатель вырос на 2%, а в Канаде - снизился на 1,2%.

В конце ноября вступит в действие 566−е постановление Правительства РФ на таможенные льготы по программе промышленной сборки и на ввоз материалов и базовых агрегатов для производства комплектующих. Это будет стимулировать иностранных производителей автокомпонентов открывать собственные производства в России, что существенно снизит цены. В апреле 2005 года в соответствии со 166−м постановлением Правительства РФ было разрешено беспошлинно (или по минимальной ставке от 3 до 15% — в зависимости от конкретной группы товаров) ввозить иностранные комплектующие для нужд автосборочных предприятий мировых концернов, ранее пошлина составляла 60% от стоимости ввозимой продукции. В России уже действует несколько СП с участием зарубежных компаний и ряд дочерних заводов мировых производителей автомобильных комплектующих. Первыми правом беспошлинно ввозить автокомпоненты из-за рубежа решили воспользоваться АвтоВАЗ и КамАЗ. ВАЗ включил в список изделий для льготного импорта практически весь перечень требуемых главным конвейером комплектующих. КамАЗ ограничился продукцией для нужд двух совместных предприятий, которые запущены в Набережных Челнах — «Камминз Кама» и «ZF-Кама». Первое, созданное с американской компанией Cummins, будет выпускать двигатели, второе, в котором участвует немецкий концерн Zahnrad Fabrik Friedrichshafen, занимается производством коробок передач.

Заявления на льготный таможенный режим подали «Северсталь-Авто» и группа «ГАЗ». Снижение пошлин с 60 до 15% на авто комплектующие снизит себестоимость автомобилей примерно на 10 — 15%. Интерес группы ГАЗ к льготам по ввозу комплектующих из-за рубежа можно в основном связан с запуском производства моделей Chrysler Sebring и Dodge Stratus (выкупленных у Daimler Chrysler).

В экономически развитых странах мира автомобили собирают из комплектующих, произведенных по повсюду, например, в Мексике, Бразилии и т.д.. Немецкие автозаводы, завозят до 70% компонентов из-за рубежа, например, Porsche или Mercedes-Benz, лишь на 65% собраны из комплектующих немецкого производства, а модели Audi TT, Volkswagen Polo, Opel Corsa и Opel Astra итого меньше, соответственно всего лишь 30—35%. Перевод, в том числе и литейного производства, в страны Восточной Европы и Азии основан на законах экономической эффективности (дешевая рабочая и т.д.).

Глобализация автомобильного производства все равно не обойдет отечественные автозаводы. Шансы на больший успех будут у тех заводов (производств автомобилей или компонентов), которые будут создавать СП или входить в крупные автохолдинги, а главное быстро внедрять современные технологии и в первую очередь формовочное и стержневое оборудование для литейного производства «автопрома».

Литература:

1. Журнал «Giesserei», 2004-

2. Голенков Ю.В. Три проекта по Seiatsu-процессу для Mersedes-Benz концерна Daimler Chrysler. // Литейщик России. – 2007. – №9

3. Буданов Е.Н. «Чемпионы» модернизации отечественного литейного производства.// Литейное производство. – 2007. – №7

4. Буданов Е.Н. Стратегический рынок – подъем и обновление российского автопрома. // Литейщик России. – 2007. – №9

5. Попов А., Модернизация литейного производства автомобильно промышленности Японии. // Литейное производство. – 2007. – №4

6. Попов А., Стержневые центры фирмы Laempe на автомобильных концернах Японии// Литейное производство. – 2007. – №3

7. Буданов Е.Н. Сотрудничество фирмы Laempe с литейными заводами концерна Georg Fischer AG // Литейщик России. – 2007. - №5

8. Доценко П., Попов А. Модернизация литейного производства японского концерна Mazda Motor Co. // Литейное производство. – 2006. – №9

9. Попов А., Доценко П, Модернизация литейного производства концерна Montupet. // Литейное производство. – 2006. – №9

10. Буданов Е. Опыт модернизации ведущего литейного производства Германии – завода Fritz Winter // Литейное производство. – 2005. - №5. – С.26-30.

11. Доценко П., Попов А. Современное стержневое оборудование – необходимое условие конкурентоспособности литейного производства // Литейное производство. – 2005. - №3. – С.18-24.