Проекты фирмы Laempe в России и Украине в

Стержневое оборудование фирмы Laempe с успехом работает на многих заводах в России, Украине и Белоруссии: “Авитек” (Киров), “ГАЗ” (Н. Новгород), “ЗМЗ”

(Заволжье), “ЛеМаЗ” (Лебедянь), “Протон-Пермские Моторы” (Пермь), “Курганмашзавод” (Курган), “ОЗММ” (Ст. Оскол), “Промтрактор-Промлит” (Чебоксары), “Красный

Двигатель” (Новороссийск), “ЧАЗ” (Чебоксары), “МТЗ” (Минск), “КСЗ” (Кременчуг) и др. В

оборудование Laempe.

Роботизированный стержневой комплекс “Laempe” на ОАО “ЛМК «Свободный Сокол»”

ОАО “Липецкий металлургический завод «Свободный Сокол»” — крупнейший в России производитель высококачественного литейного и предельного чугунов, фасонных отливок и напорных труб из чугуна с шаровидным графитом (ЧШГ), поставляющий свою продукцию во многие страны.

Модернизация стержневого отделения труболитейного цеха завода “Свободный Сокол” предусматривала установку пескострельного автомата LFB50 (рис. 1) с интегрированным газогенератором, смесителем для приготовления стержневой смеси, скруббером с системой нейтрализации, окрасочного модуля, а также комплекта систем для обработки стержней и универсального робота для выполнения периферийных операций. Стержни предназначены для оформления раструбных частей чугунных труб от Ду80 до Ду300 из ЧШГ, изготовляемых центробежным литьем.

Особенность проекта — полная автоматизация всех периферийных технологических операций — съем комплекта стержней, очистка возможных заусенцев, окраска и укладка окрашенных стержней в транспортную систему производится автоматически роботом. Замена модельной оснастки при переходе от изготовления стержней одного типа на другой сопровождается автоматической заменой узла захвата робота из магазина. Многоместная модельная оснастка, изготовленная заводом “Свободный Сокол” на основе рекомендаций Laempe, практически без доработок, с первого “выстрела” позволила получать качественные стержни.

Надежность трубопроводов в большой степени зависит от качества поверхности и геометрической точности труб в раструбной зоне, оформляемой песчаным стержнем. Причем, при центробежном литье стержень подвергается дополнительным высоким гидродинамическим нагрузкам. Практические результаты применения технологии Cold box amin доказали правильность и обоснованность выбранных специалистами завода технических и технологических решений.

Опыт завода “Свободный Сокол” по модернизации стержневого производства — свидетельство того, что бытующее среди некоторых российских литейщиков предубеждение относительно использования современных роботизированных систем в литейном производстве не оправдано. Показательно, что персонал завода без труда освоил методику “обучения” роботов для выполнения дополнительных функций или работы по новой программе при изменении номенклатуры стержней.

Применение современных “холодных” технологий изготовления стержней в сочетании с автоматизацией периферийных технологических операций позволяет получить

дополнительный эффект: высокое качество стержней при значительном увеличении производительности и “гибкости” оборудования. Причем, именно “гибкость”, то есть возможность быстрой перенастройки оборудования от одного типа стержней к другому, позволяет использовать подобные высокоавтоматизированные системы для производства стержней не только в массовом, но и в многономенклатурном серийном и даже в мелкосерийном производстве. Новое стержневое литейное оборудование также позволяет ОАО “ЛМК «Свободный Сокол»” расширять номенклатуру труб и фасонных заготовок.

Стержневое оборудование Laempe для производства “железнодорожных” отливок. “Промтрактор-Промлит” (г. Чебоксары)

Литейный завод “Промтрактор-Промлит” — один из крупнейших российских производителей стальных отливок. Начиная с

Для своего стержневого отделения “Промтрактор-Промлит” приобрел стержневые центры Laempe на базе пескострельных автоматов L120 и LB50 (рис. 2). Специальное исполнение стержневых автоматов позволило значительно упростить конструкцию стержней, более чем в 2 раза сократить их общее необходимое количество при одновременном многократном увеличении производительности и качества стержней. Поэтапные поставки стержневого оборудования синхронизированы с проводимой на заводе модернизацией формовочного отделения и установкой высокопроизводительной вакуум-формовочной линии. Завершение модернизации формовочного и стержневого отделений позволит “Промтрактор-Промлит” стать одним из ведущих производителей “железнодорожных” отливок в России.

“Кременчугский сталелитейный завод” (г. Кременчуг, Украина) был одним из основных поставщиков “железнодорожных” отливок для вагоностроительных и

вагоноремонтных заводов в СССР. В настоящее время это крупнейший литейный завод в Украине, производящий > 130 тыс. т отливок в год. В последние годы завод

постоянно наращивает объем производства. Стержневое отделение, как один из традиционно проблемных участков, тормозил развитие завода.

В результате изучения современного мирового опыта и анализа возможных вариантов модернизации стержневого отделения завод выбрал фирму Laempe в качестве поставщика стержневого оборудования.

Основные задачи, которые ставились и были успешно решены заводом при модернизации стержневого отделения:

• уменьшение себестоимости литых заготовок;

• повышение качества отливок и значительное снижение брака по вине стержней (горячие трещины, газовые раковины);

• многократное повышение производительности стержневого отделения;

• практически двукратное сокращение номенклатуры стержней;

• повышение точности стержней;

• значительное уменьшение трудоемкости простановки стержней в форму и сборки форм;

• снижение затрат на финишные операции.

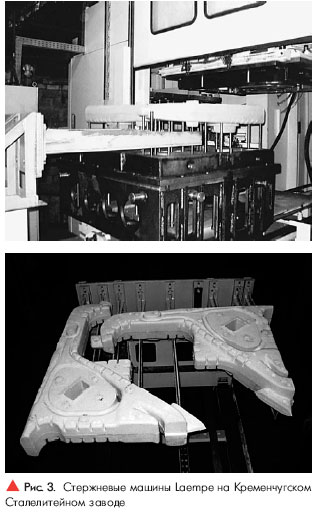

В настоящее время в стержневом отделении “Кременчугского сталелитейного завода” установлены пять стержневых машин Laempe, начиная от 120-л и заканчивая 5-л, оснащенных смесителями и другим периферийным оборудованием (рис. 3).

В настоящее время в стержневом отделении “Кременчугского сталелитейного завода” установлены пять стержневых машин Laempe, начиная от 120-л и заканчивая 5-л, оснащенных смесителями и другим периферийным оборудованием (рис. 3).

“Центролит” (г. Сумы, Украина). Отражая общую тенденцию промышленного подъема в Украине последних лет, Сумской завод “Центролит” в

Другие проекты для российских клиентов

ОАО “Кировский завод” (г. Киров) приобрел стержневой центр Laempe на базе автомата LB50H для изготовления стержней для широкой номенклатуры радиаторов и котлов. Запуском стержневого центра “Кировский завод” завершает масштабную модернизацию своего литейного производства, включающую также установку новой высокопроизводительной вакуумной формовочной линии и миксера.

В начале

С учетом поставленного в

Проекты фирмы Laempe в странах Сев. Америки в

США — один из самых значимых рынков фирмы Laempe.

Основными заказчиками в

• чугунолитейный завод Citation Marion (дочерняя фирма германского концерна Eisenwerke Brühl) приобрел производственный центр на базе автомата типа LFB50H;

• производитель заготовок для промышленной арматуры — чугунолитейный завод Kenedy Valve, заказал производственный центр на базе стержневого автомата типа LB50 (65);

• чугунолитейный завод поставщика коллекторных труб OSCO Industries заказал производственный центр на базе стержневого автомата типа LL10;

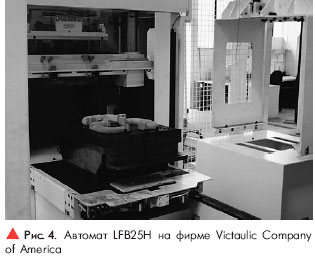

• фирма Victaulic Company of America — мировой лидер в области изготовления профильных труб и фитингов, заказала производственный центр на базе автомата LFB25 (рис. 4).

Для одного из своих чугунолитейных заводов автомобильный концерн General Motors заказал 24 газовых станции для процесса Cold box amin в специальном исполнении и c дополнительными нагревателями проходящего воздуха в соответствии с техническими требованиями концерна.

Мексика. Алюминиевый завод фирмы Auma Lerma в г. Лерма заказал в

Чугунолитейный завод фирмы AMC Foundry в г. Нуево Леон производит компоненты для тормозных систем легковых машин. В

Проекты фирмы Laempe в Германии в

Свой капиталооборот в

В

Для алюминиевого литейного завода Georg Fischer в г. Зинген (Баден-Вюртемберг) фирма Laempe поставила шесть независимых производственных центров на базе автоматов LB25 в комплекте с тремя роботизированными комплексами для последующей обработки стержней.

Для своего базового литейного завода в г. Ландсхут (Бавария) автомобильный концерн BMW в

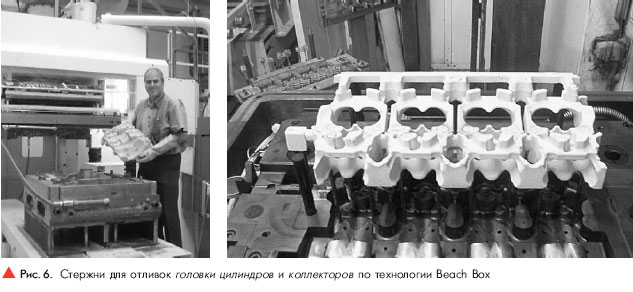

Производственный центр на базе автомата LBB25 для получения стержней для отливок типа головки цилиндров и коллекторов по новой разработанной фирмой Laempe технологии BeachBox (рис. 6) поставлен и на заводе фирмы Rautenbach в г. Вернигероде (Саксония-Анхальт). Все технологические испытания закончены успешно, освоено серийное производство головок цилиндров для двигателей Porsche.

Hermann Sieg GmbH имеет подобную программу, как и фирма Rautenbach, то есть производит компоненты для автомобильной промышленности из алюминиевых сплавов кокильным литьем. На эту фирму Laempe поставила производственный центр на базе автомата L20-40 для изготовления стержней по разным заказам классическим методом Cold box amin.

Чугунолитейные заводы Германии также не опоздали со своими заказами.

Традиционные клиенты, такие как Eisenwerke Brühl, Küpper и SLR GmbH, дополнительно приобрели новые современные стержневые комплексы. Eisenwerke Brühl — один, а Küpper — два производственных центра на базе автомата LB25. SLR GmbH заказал два производственные центра на базе автомата LL20.

Производственный центр на базе автомата LL20 был поставлен Laempe на чугунолитейный завод фирмы Hundhausen в г. Шверте (Нижняя Саксония). Завод выпускает компоненты для автомобильной промышленности с применением стержней. Все стержневые автоматы в области чугунолитейного производства работают по Cold box amin-процессу. Кроме автомобильной промышленности оборудование Laempe в

Проекты фирмы Laempe в странах Европы в

Свой капиталооборот в

Свой капиталооборот в

Франция. Самым крупным заказчиком из всех в очередной раз был автомобильный концерн PSA Peugeot-Citroen. В рамках многоэтапного проекта модернизации чугунолитейного завода в г. Сет-Фонс фирма Laempe поставила три производственных комплекса на базе автомата LFB50, а также обслуживающие роботы, конвейеры и центр LCC для обрезки ЛС и грубой механообработки блоков цилиндров из чугуна (рис. 7).

В

Для своего завода в г. Ножо (Франция) другой гигант в области производства отливок из алюминия, работающий по заказам автомобильных концернов, — фирма Montupet в

Великобритания. Для чугунолитейного завода в г. Типтон (Уест Мидландс) Ferrotech Ltd. — дочерней фирмы германского концерна Eisenwerke Brühl, в

Для многих английских клиентов

Стержневые автоматы типа LL были поставлены и успешно введены в эксплуатацию на заводах фирм Castings PLC (три центра LL20), William Lee Ltd. (два центра LL20), Delta Fluid Products Ltd. (один центр LL10).

Другие страны ЕС. Для чугунолитейного завода бельгийской фирмы Giesen b.v., в г. Антверпен, Laempe поставила 100-л производственный центр на базе автомата LFB50(100) (рис.9) c тремя пескострельными головками. Автомат дает возможность применять различные по размерам и сложности комплекты модельной оснастки.

Комплексы оборудования на базе автоматов типа LFB25 были поставлены в

После успешного процесса восстановления промышленности после финансового кризиса

Проекты фирмы Laempe в странах Азии и Австралии в

Китай. Китайский рынок фирмы Laempe, которая имеет собственное производственное предприятие в Китае, входит в группу самых значимых рынков. По крупным проектам Laempe поставляет в Китай оборудование из Германии. Основные заказчики в

Чугунолитейный завод Wuxi Diesel Engine Works приобрел группу производственных центров на базе автоматов типа LB50 (65), чугунолитейный завод FAW Changhun Light Truck Engine Works заказал производственный центр на базе 130-л автомата типа LB50 (130), алюминиевый концерн KPSNC Kol-benschmidt Pierburg Shanghai — два производственных центра на базе автоматов типа L65.

Австралия. Алюминиевый завод фирмы Mett Pty. Ltd. в г. Мельборн в дополнение к имеющемуся стержневому оборудованию Laempe приобрел в

Проекты фирмы Laempe в Японии в

Непосредственно после официального представления разработанного фирмой Laempe процесса BeachBox® LaempeKuhsBinder, третий по объему выпускаемой продукции в Японий автомобильный концерн Mazda Motors Co. подписал контракт на поставку комплекса современного роботизирован¬ного стержневого оборудования для двух производственных линий, на которых будут изготовлять отливки головок цилиндров рядных двигателей литьем под низким давлением в стержневых пакетах.

Комплекс оборудования состоит из 14 автономных производственных центров на базе автоматов LBB25H в комплекте со смесителями, роботами и периферийным оборудованием по двум процессам (Amin-процесс и BeachBox®).

Комплекс оборудования состоит из 14 автономных производственных центров на базе автоматов LBB25H в комплекте со смесителями, роботами и периферийным оборудованием по двум процессам (Amin-процесс и BeachBox®).

До конца февраля

Производительность каждой из двух производственных линий для головки цилиндров — 45 пакетов/ч.

Поставленный ранее на заводе Mazda комплекс оборудования для получения блоков четырехцилиндровых рядных двигателей по методу Cold box amin был увеличен в